Stampa 3D Jet Binder: studio della velocità di stampa e degli effetti sulla rugosità e densità della superficie

Ricercatori internazionali studiano diverse caratteristiche che influiscono sul getto di leganti, delineando le loro scoperte nel recente pubblicato ” L’effetto della velocità di stampa sulla rugosità superficiale e l’uniformità della densità delle parti prodotte utilizzando la stampa 3D Binder Jet “. Il jetting binder continua ad essere popolare tra gli utenti industriali perché è veloce ; tuttavia, ciò non significa che le stampe risultino perfette, lasciando gli scienziati qui a lavorare su metodi per migliorare i risultati complessivi di prototipi e parti.

La fabbricazione di una parte di getto del legante si basa su:

Erogazione di polvere

Diffusione di polvere

Dispensazione di leganti

Essiccazione del legante

“Il tempo di stampa (il tempo necessario per erogare le goccioline di legante) può essere ridotto aumentando il numero di moduli di stampa nella macchina stessa o aumentando la velocità con cui la testina di stampa attraversa il letto. Tuttavia, l’aumento della velocità di spostamento della testina di stampa può influire negativamente sulla risoluzione delle funzioni e sulla precisione dimensionale. “

La coerenza è uno degli elementi più critici per la produzione, e specialmente nelle parti di produzione con tolleranze strette, tuttavia, i seguenti problemi possono causare l’interruzione di una buona portata e coerenza:

Usura della macchina

Pulizia della macchina

Il numero di volte in cui la polvere viene riciclata

Umidità nell’aria

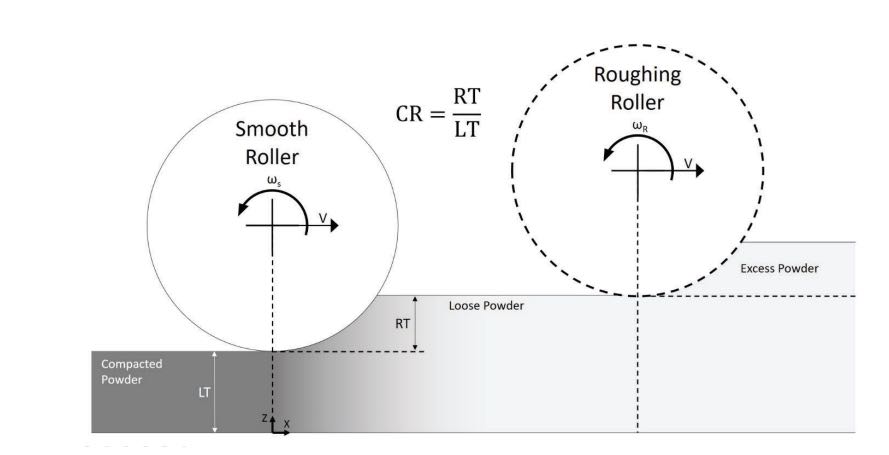

Schema della tecnologia di compattazione avanzata utilizzata durante il

processo di diffusione della polvere .

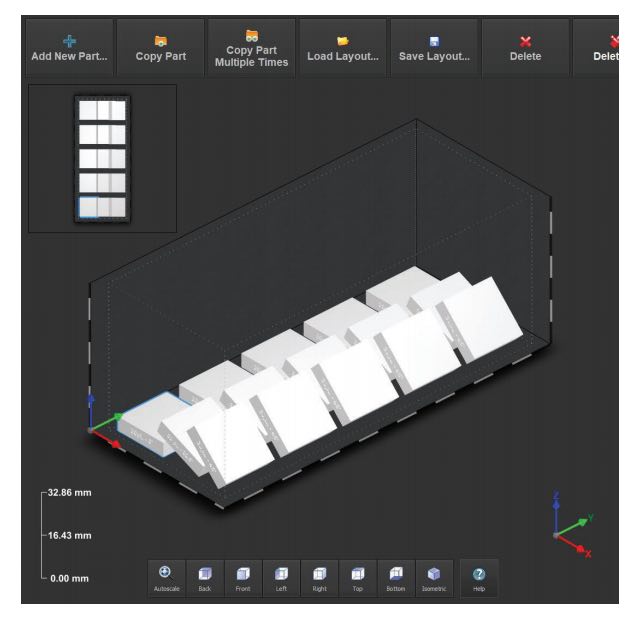

Per questo studio, i ricercatori hanno studiato come la velocità della polvere influenzerà la densità delle parti del corpo verdi, a lungo con la rugosità superficiale durante la sinterizzazione. Hanno anche esplorato come lo spessore dello strato e la dimensione delle goccioline influenzano la rugosità della superficie. Il team di ricerca ha stampato in 3D su una stampante a getto di legante ExOne Innovent + utilizzando il legante solvente ExOne con una saturazione del 70%.

Sono stati sinterizzati, misurati e pesati cinque diversi campioni di coupon. La rugosità superficiale è stata quindi misurata cinque volte.

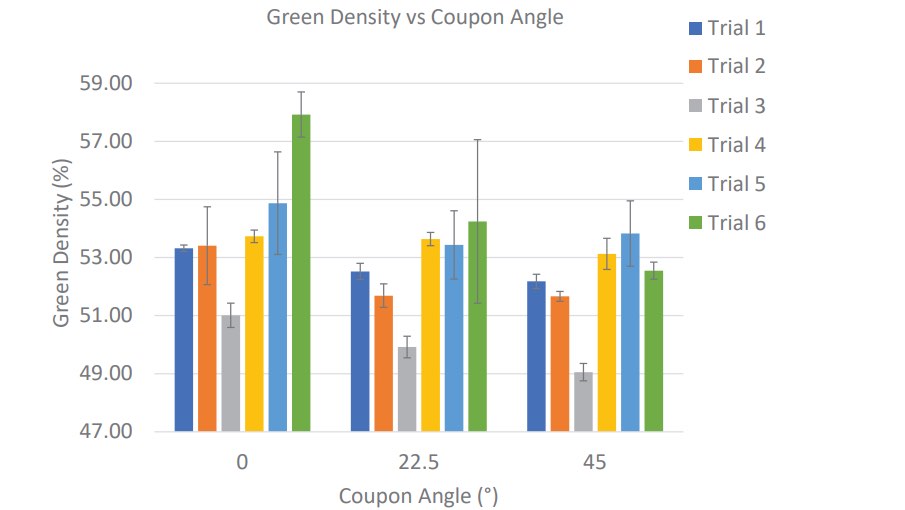

Sono stati condotti sei prove di stampa, ognuna delle quali ha dimostrato che l’aumento della diffusione della polvere determina un aumento della densità. Le velocità di spargimento lente hanno permesso la massima consistenza nella densità del pacco polvere.

“Sebbene i coupon con uno spessore dello strato di 50 μm abbiano una densità verde media inferiore rispetto allo spessore dello strato di 30 μm, i coupon sono stati in grado di sinterizzare con una densità superiore al 98%”, hanno affermato i ricercatori. “Quando si valuta l’effetto dell’angolo coupon sulla densità verde, la densità media diminuisce all’aumentare dell’angolo coupon.”

“La rugosità superficiale (Ra) in genere aumenta con velocità di diffusione più elevate e maggiore angolo di orientamento del coupon”, hanno concluso i ricercatori. “Il valore di rugosità superficiale medio più piccolo (Ra) è stato trovato di 4,05 μm con lo spessore dello strato di 50 μm e la testina di stampa da 30 pLa su una superficie piana con una velocità di diffusione di 3 mm / sec. La massima rugosità media (Ra) è stata trovata a 9,78 μm con lo spessore dello strato di 50 μm e la testina di stampa da 30 pL su un coupon da 22,5 ° con una velocità di diffusione di 125 mm / sec. “

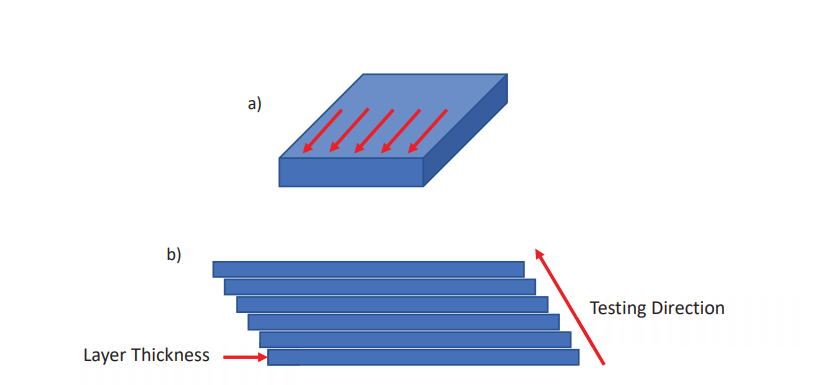

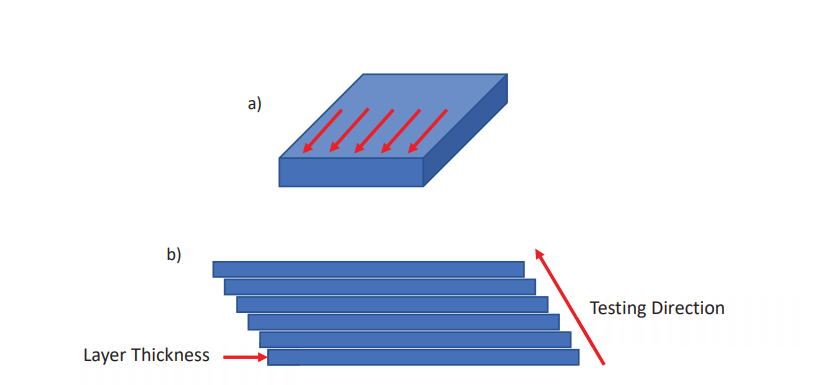

a) Schema di un coupon testato 5 volte in varie posizioni sulla

superficie del coupon eb) schema della direzione di spostamento dello stilo rispetto allo

spessore dello strato di coupon angolati.