I ricercatori delineano i risultati del loro recente studio sull’analisi del comportamento biomeccanico dell’innesto mandibolare stampato in 3D con struttura di scaffold porosa progettata dall’ottimizzazione topologica . Il loro punto principale è che negli anni passati ci sono stati miglioramenti evidenti necessari per gli impianti come quelli creati per la zona inferiore della mascella conosciuta come mandibola, a causa di rischi come il rifiuto del paziente e l’infezione.

Mentre la mandibola consente una masticazione di successo, presta anche solidità alla struttura facciale lungo la mascella. Quando si presenta un problema come un tumore o un’infezione e ne viene tagliata una parte, questo può interferire con la masticazione e l’aspetto del paziente, che spesso ha una stretta connessione emotiva con la loro identità. Poiché gli impianti sono necessari per aiutare con il movimento della mascella e l’estetica, spesso si verificano complicazioni. Questo è comune con qualsiasi cosa artificiale inserita nel corpo umano. L’infezione può facilmente verificarsi, o il corpo può rifiutare l’impianto, e specialmente se è mal adattato o mal progettato.

“I limiti degli autotrapianti sono la morbilità del sito donatore, la mancanza di volume osseo per un grande difetto e possibili danni ai nervi. Mentre gli allotrapianti sono limitati dalle variazioni anatomiche, dalle differenze genetiche e dalla possibile trasmissione della malattia. È importante ripristinare un difetto mandibolare di dimensioni critiche alla sua dimensione e forma originali per ottenere un’estetica e un risultato funzionale desiderabili per la successiva ricostruzione protesica “, affermano i ricercatori.

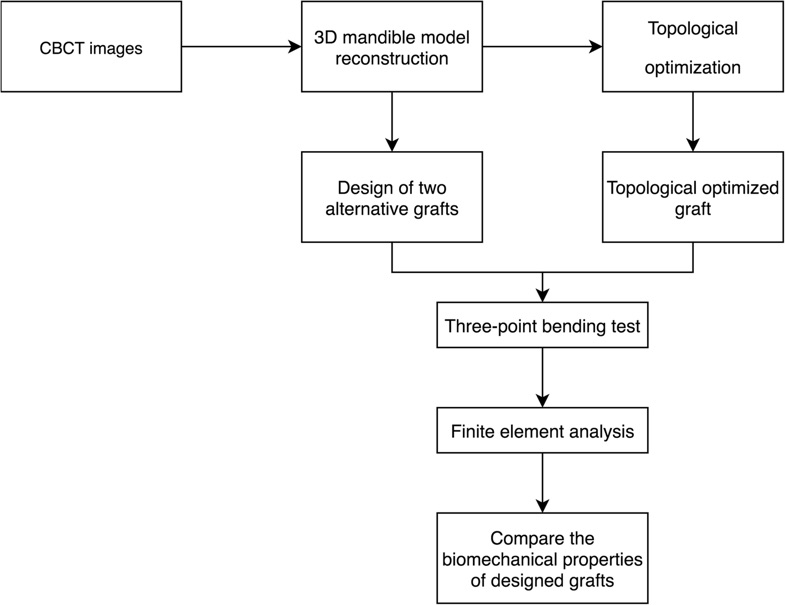

Uno dei maggiori vantaggi nella progettazione 3D e nella stampa 3D, in particolare per quanto riguarda il campo medico, è il potenziale per la creazione di dispositivi e dispositivi medici specifici per il paziente. I ricercatori indicano gli attuali successi con tali procedure, utilizzando gli impianti creati tramite la stampa 3D FDM e il PLA come materiale. La bioprinting con cellule vive generalmente porta il successo ad un altro livello, poiché l’uso delle cellule del paziente riduce ulteriormente le possibilità di rigetto. Qui, hanno usato la tomografia computerizzata a fascio conico (CBCT) per creare una mandibola, con una parte che agisce come gruppo di controllo e altri blocchi come gruppi sperimentali. I campioni sono stati stampati con PLA, a 0, 45 e 90 gradi.

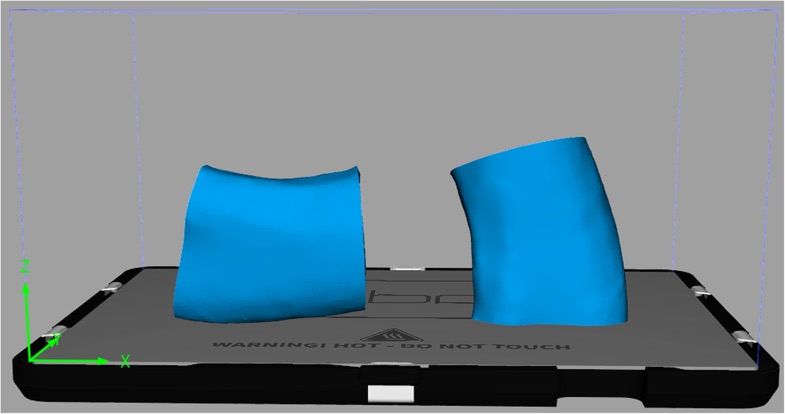

La progettazione 3D della mandibola è stata creata utilizzando il software Mimics . Le strutture porose dello scaffold erano costituite da configurazioni mesh definite e da una rete microporosa complessa. La stampa 3D di innesti campione multipli è stata completata su una stampante 3D CEL Robox , con uno spazio di costruzione di 210 × 150 × 100 mm. I campioni sono stati quindi sottoposti a test mentre i ricercatori hanno esaminato il modo in cui l’anisotropia ha interessato gli innesti e le loro proprietà meccaniche.

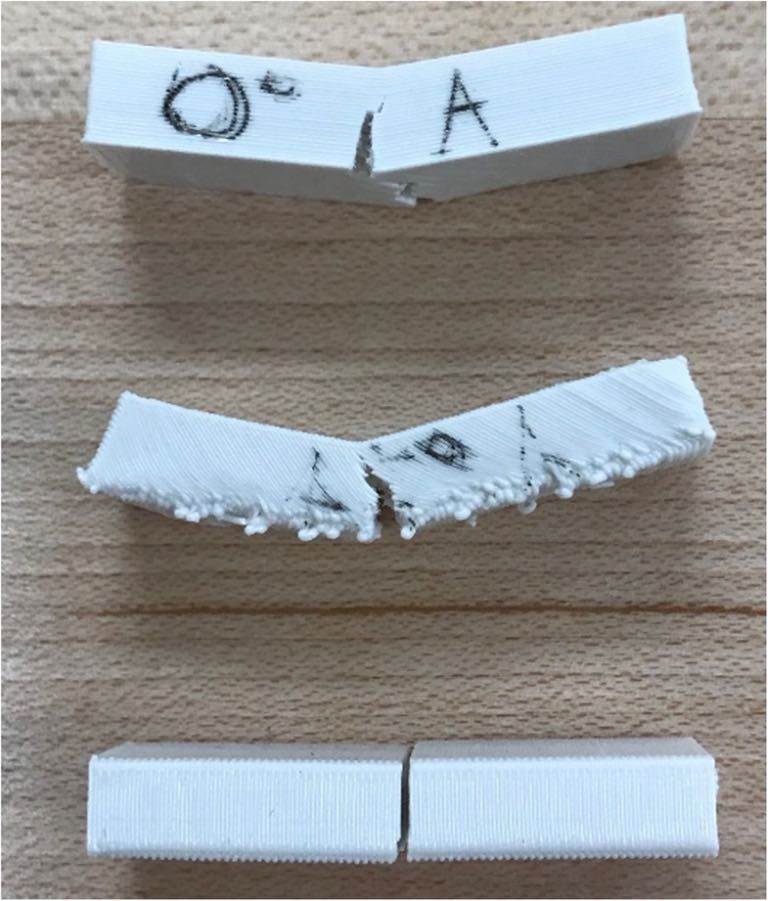

Una maschera di piegatura a tre punti è stata utilizzata per testare i raggi stampati 3D:

“I risultati mostrano una buona ripetibilità dei campioni nello stesso gruppo. La tensione di snervamento, la tensione di rottura, la deformazione di rottura, la resistenza massima e il modulo di flessione sono stati calcolati per ciascun campione per comprendere meglio le prestazioni meccaniche del materiale stampato “, affermano i ricercatori. “Lo stress di snervamento è stato calcolato utilizzando il metodo di offset dello 0,2%; lo sforzo di rottura corrisponde alla sollecitazione a rottura, resistenza massima ottenuta dal valore massimo di sollecitazione. Il modulo di flessione era lungo la porzione lineare della curva sforzo-deformazione. Tutte queste cinque proprietà sono state valutate per ciascun innesto stampato. “

È stato dimostrato che la direzione della stampa 3D ha un effetto definito sulle proprietà meccaniche con un angolo di 0 gradi, con la comparsa di sforzi e screpolature quando il carico aumenta. I ricercatori hanno ottenuto risultati simili con raggi stampati a 45 gradi. Questo non era il caso a 90 gradi però.

“Dopo aver raggiunto il punto di picco, la fessura si propaga improvvisamente attraverso l’intera sezione trasversale e il raggio si è fratturato in due parti”, affermano i ricercatori. “Questo è diverso dalle curve di flessione per i campioni stampati a 0 gradi o 45 gradi, che mostrano un leggero cedimento di plastica prima della rottura”.

Test complessivi hanno dimostrato che gli innesti stampati in 3D offrono resistenza, rigidità e porosità richieste per tali applicazioni, discussi dai ricercatori nel loro articolo.

“Sebbene i risultati di questo studio siano basati su materiale PLA, le metodologie proposte sono applicabili anche ad altri promettenti materiali di stampa 3D come il polietereterchetone (PEEK)”, hanno concluso i ricercatori. “La tecnologia di stampa 3D e l’ottimizzazione topologica sono strumenti utili per la fabbricazione e la progettazione di analoghi ossei per la ricostruzione mandibolare”.

Scopri di più sui materiali utilizzati oggi per gli impianti di stampa 3D e altri dispositivi. La chiave di queste innovazioni è che sono specifiche per il paziente, offrendo un nuovo livello di assistenza, con impianti ortopedici , impianti dentali e persino dispositivi realizzati specificamente per la cura veterinaria