Gli autori ZS Courtright e CW Hill del Marshall Space Flight Center della NASA esplorano gli usi di un inchiostro metallico molto specifico in ” Ottimizzazione della composizione e della sinterizzazione dell’inchiostro di alluminio in condizioni atmosferiche “. Per questo progetto di ricerca, gli scienziati si concentrano sullo sviluppo di un inchiostro in grado di sinterizzare, libero dal vuoto di gas inerti.

Studiando inchiostri con composizione che potrebbero essere promettenti, gli autori utilizzano una stampante 3D multimateriale in loco presso il Marshall Space Flight Center (MSFC) della NASA. L’inchiostro di alluminio-stagno sarà usato sulla Stazione Spaziale Internazionale se risulta essere fattibile per usi come la fabbricazione di parti di ricambio per eseguire la manutenzione nello spazio.

“Insieme ai suoi vantaggi di gravità zero, questo inchiostro può anche avere applicazioni sulla Terra perché può essere estruso su un substrato con punte di ceramica precise in un processo di stampa 3D”, affermano gli autori. “Ciò consentirebbe la fabbricazione di forme precise e complesse e potrebbe generare un processo di stampa molto più rapido ed efficiente rispetto ai tradizionali processi di produzione di additivi per letti a polvere”.

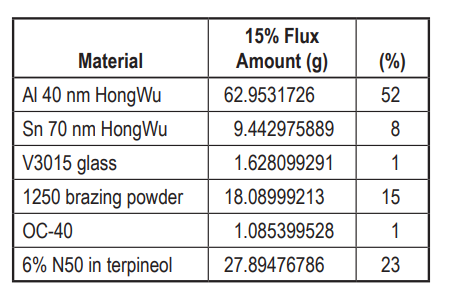

Le formulazioni di inchiostro di alluminio sono state misurate con scostamenti a causa delle percentuali di flusso, poiché iniziarono con percentuali più basse e quindi aumentarono lentamente la percentuale di flusso. L’inchiostro è stato quindi miscelato a mano in un processo da due a tre ore risultante con la polvere nella sua soluzione iniziale. I campioni sono stati creati e quindi sinterizzati in un forno a tubi con due metodi diversi:

Utilizzando una temperatura del forno di 600 ° C

Utilizzato una temperatura di 400 ° C

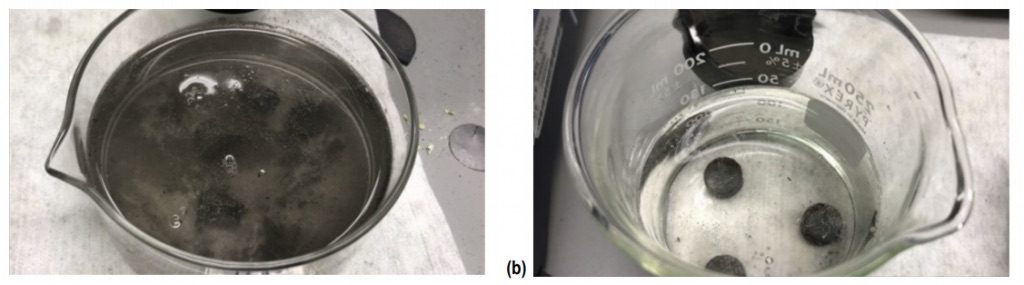

Il ciclo di sinterizzazione a 600 ° C ha portato a campioni fragili, lasciando agli autori la riduzione a 400 ° C. La sinterizzazione della fornace è durata per 18 ore, quindi i campioni sono stati essiccati. Molti dei campioni si sono disintegrati durante le misurazioni della densità. I campioni di inchiostro sono stati applicati a un substrato ceramico in strati sottili, su entrambi gli inchiostri di flusso del 14 e 15 percento poiché hanno utilizzato del nastro resistente al calore sul substrato e poi lo hanno coperto con uno strato di inchiostro usando una spatola. I campioni creati con un flusso del 15 percento hanno mostrato il maggior consolidamento, mentre quelli al 5 percento si sono completamente carbonizzati.

Ogni strato è stato sinterizzato prima dell’aggiunta successiva. Gli autori affermano che mentre lo spessore e la struttura complessiva non erano uniformi, gli strati si univano.

“La sperimentazione futura deve essere eseguita utilizzando la stampante nScrypt 3D situata presso MSFC al fine di convalidare questa composizione di inchiostro per usi di produzione additiva. Prove di stampa iniziali sulla stampante nScrypt hanno indicato che questo materiale verrà stampato in modo efficace con il processo di deposizione 3D in scrittura diretta “, affermano i ricercatori.

“Campioni di flusso del 13% hanno fatto gorgogliare il minimo di tutti i campioni quando immersi in acqua deionizzata, indicando una reazione più completa del flusso durante il processo di sinterizzazione. Sebbene questi campioni fossero molto più consolidati e presentassero una finitura superficiale più metallica e una densità costante, avevano comunque proprietà interne molto deboli “, hanno concluso gli autori. “Questo studio ha aiutato a individuare un intervallo di flusso stretto tra il 13% e il 16% e un ciclo di sinterizzazione intorno a 400 ° C. La percentuale di flusso ideale era determinata per essere del 15% a causa della densità costante, della capacità di resistere alla procedura sperimentale e perché quella composizione esibiva l’esterno metallico più omogeneo con il minimo cracking interno.

“Il materiale deve essere testato per le proprietà desiderate, come densità, conduttività elettrica e durezza. Deve anche essere testato per le proprietà del materiale e il consolidamento su una gamma di spessori diversi al fine di determinare la finestra di spessori di deposizione accettabili. “