GE Research , l’ala di ricerca e sviluppo del conglomerato americano GE , ha testato con successo un nuovo prototipo di scambiatore di calore stampato in 3D a temperature fino a 900°C.

Progettato insieme all’Università del Maryland e all’Oak Ridge National Laboratory (ORNL), il dispositivo di regolazione termica sottoscala di GE Research presenta un’esclusiva geometria a forma di uva che gli conferisce qualità estreme di resistenza al calore e alla pressione.

Dopo aver superato le prove iniziali a temperature che superano di oltre 200°C le capacità degli attuali dispositivi all’avanguardia, GE Research afferma che il suo prototipo potrebbe trovare applicazioni nel settore energetico, “consentendo una generazione di energia più pulita ed efficiente sia nelle centrali elettriche esistenti che in quelle di prossima generazione e nelle piattaforme dei motori a reazione”.

Secondo Lana Osusky, Lead Engineer presso GE Research, la produzione additiva ha svolto un ruolo essenziale nei primi successi del progetto. “La libertà di progettazione offerta dai processi di stampa 3D e dagli strumenti di progettazione ci consente di sviluppare, costruire e testare più rapidamente nuovi progetti di scambiatori di calore che in precedenza non erano possibili”, ha affermato.

“POTREMMO NON VOLER MANGIARE QUESTE UVE, MA ABBIAMO COMUNQUE ASSAPORATO LA VITTORIA QUANDO ABBIAMO COMPLETATO QUESTO TRAGUARDO CHIAVE”.

GE Research e stampa 3D

In qualità di braccio di ricerca e sviluppo di un conglomerato multinazionale, GE Research è impegnata in progetti ad ampio raggio che vanno dalla robotica avanzata alla biologia, ma ospita anche un forte team di stampa 3D focalizzato sullo sviluppo di materiali, processi meccanici e ottiche che migliorano il potenziale della tecnologia , in particolare nelle applicazioni per la difesa.

Sotto la sua precedente veste, GE Global Research, l’azienda è stata sostenuta da America Makes per sviluppare una stampante 3D in metallo di livello commerciale con il Lawrence Livermore National Laboratory (LLNL). Il progetto ha seguito da vicino il contratto della US Navy di GE Research , che ha visto l’assegnazione di 9 milioni di dollari per sviluppare un mezzo di gemellaggio digitale delle parti navali che accelera la produzione di apparecchiature mission-critical.

Più di recente, Forge Lab di GE Research ha ideato una rete blockchain di stampa 3D sicura in grado di crittografare i dati in modo da proteggerli dagli attacchi informatici e ha ricevuto ulteriori finanziamenti militari dalla Defense Advanced Research Projects Agency per la produzione additiva di un sistema che produce acqua. di aria sottile.’

Dato che GE ha una storia storica nel settore aerospaziale e la sua divisione GE Aviation ha adottato in modo proattivo la stampa 3D , non sorprende che il suo segmento GE Research abbia ora sviluppato un dispositivo di regolazione del calore ottimizzato, che si dice potrebbe “rompere le barriere di efficienza” e “ridurre le emissioni di carbonio” durante il volo.

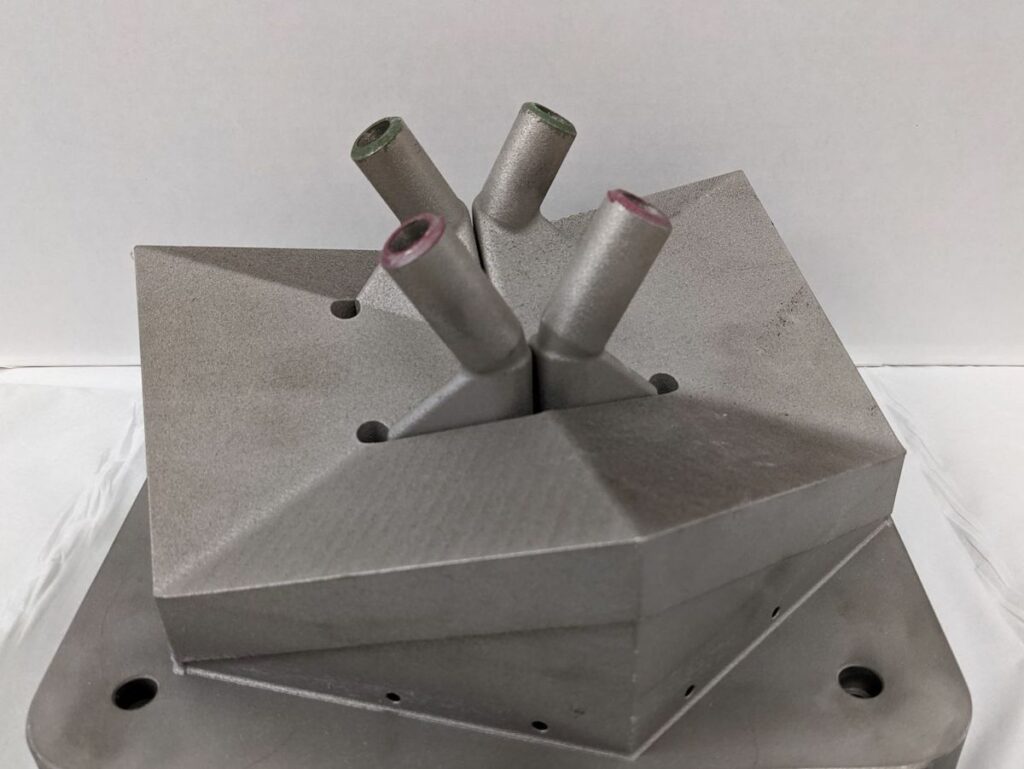

Prototipo di scambiatore di calore sottoscala stampato in 3D di GE Research. Immagine tramite GE Research.

Raggiungere un traguardo termico

Dall’inizio del 2019, GE Research ha sviluppato il suo nuovo scambiatore di calore tramite lo scambio termico ad alta intensità di ARPA-E attraverso materiali e processi di produzione o il programma “HITEMMP” . In linea di principio, il progetto da 3,1 milioni di dollari è progettato per produrre uno scambiatore di calore compatto resistente alla temperatura e alla pressione in grado di far funzionare turbine elettriche e motori a reazione con maggiore efficienza.

Durante il programma, un team interdisciplinare di esperti guidato da Osusky ha sfruttato una superlega di nichel progettata da GE Research, per creare quello che hanno soprannominato lo scambiatore di calore “UPHEAT”. Sviluppato attraverso numerose simulazioni, prototipi e test, il dispositivo stampato in 3D degli scienziati presenta una raccolta di celle unitarie a parete sottile, che ricordano vagamente l’uva.

In collaborazione con ORNL, un noto specialista nella scienza della corrosione, GE Research ha ora testato la resistenza termica del suo dispositivo di regolazione della temperatura, che non solo ha raggiunto l’obiettivo iniziale del progetto di 900°C, ma ha raggiunto quasi la metà della sua pressione prevista di 3626 psi, e il team intende fornire un prototipo di dimostratore pienamente conforme entro il primo trimestre del 2022.

“Dal condizionamento dell’aria che si respira su un aeroplano al raffreddamento del motore dell’auto, del computer e di altri componenti elettronici, gli scambiatori di calore svolgono funzioni importanti e sono sempre presenti nella nostra vita quotidiana”, ha concluso GE nel suo rilascio. “Per GE, questi dispositivi sono fondamentali per fornire la generazione di energia su larga scala e la propulsione a getto per il mondo nel modo più pulito ed efficiente possibile”.

Ottimizzazione del design dello scambiatore di calore

Negli ultimi tre anni, la flessibilità progettuale sbloccata dalla stampa 3D ha visto sempre più la tecnologia utilizzata per sviluppare scambiatori di calore con geometrie uniche e qualità di resistenza termica. Nel febbraio 2021, ad esempio, 3D Systems è stata incaricata di aiutare a produrre scambiatori di calore topologicamente ottimizzati stampati in 3D per l’ esercito degli Stati Uniti .

Nel maggio 2019, ARPA-E ha anche assegnato alla Michigan State University 2,3 milioni di dollari per sviluppare un nuovo scambiatore di calore prodotto con additivi per applicazioni di generazione di energia. Utilizzando leghe adatte a LPBF, il team sta lavorando alla creazione di un dispositivo termico scalabile e compatto che sia altamente resistente alla corrosione e alle alte temperature.

Lo specialista della stampa 3D in metallo a stato solido Fabrisonic , nel frattempo, ha continuamente lavorato con il Jet Propulsion Laboratory (JPL) della NASA per stampare scambiatori di calore pronti per lo spazio . All’inizio di questo mese, l’azienda è stata in grado di aiutare a progettare una nuova parte monopezzo che elimina dozzine di piccoli componenti e giunti che potrebbero potenzialmente guastarsi durante le lunghe missioni.