Alla fine del 2020, anche il Natale si sta spostando sempre più in alto nell’elenco delle priorità nello stabilimento BMW di Landshut. Progetti e idee straordinarie possono essere …

Alla fine del 2020, anche il Natale si sta spostando sempre più in alto nell’elenco delle priorità nello stabilimento BMW di Landshut. Progetti e idee eccezionali possono essere realizzati in poco tempo, perché grazie alle potenti macchine per la stampa 3D non ci sono quasi vincoli sulle forme. Il festival di Natale, che si è ripresentato sorprendentemente rapidamente anche quest’anno, è solo una piccola sfida in questo contesto, perché con un po ‘di talento nell’improvvisazione a Landshut puoi stampare rapidamente un albero di Natale – certamente progettato in modo molto pragmatico.

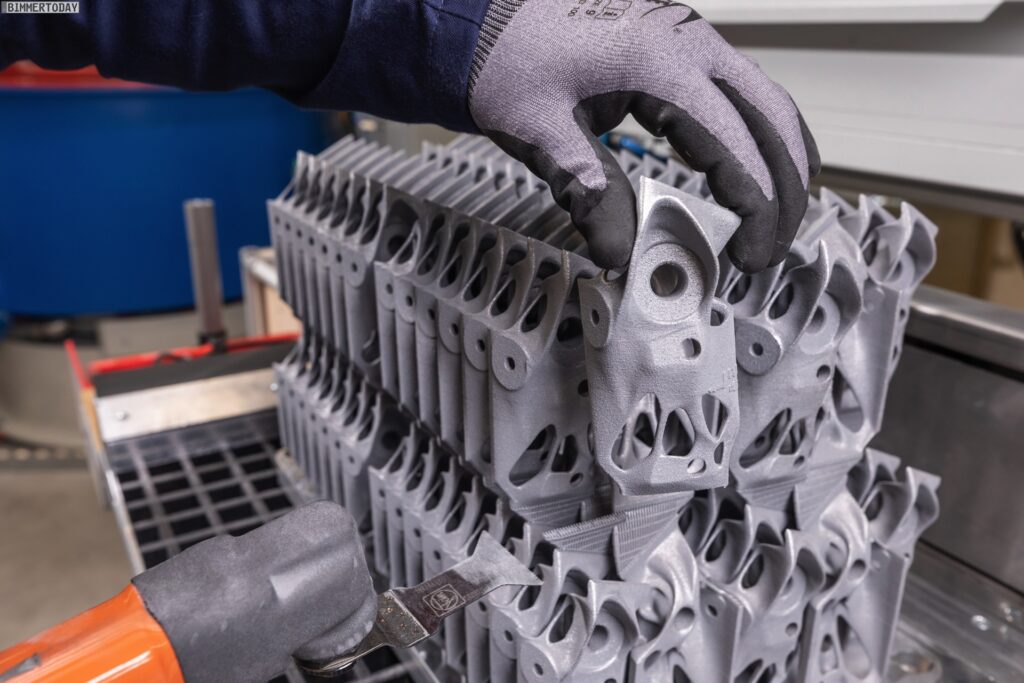

Al di fuori del periodo natalizio, i progetti di stampa 3D sono di grande importanza per il BMW Group, perché la produzione additiva offre enormi opportunità e potenzialità. Componenti selezionati dei veicoli della serie BMW provengono da anni dalla stampante 3D, perché in questo modo è possibile produrre forme diverse rispetto ai processi convenzionali. In alcuni punti questo porta vantaggi decisivi sotto forma di spazio di installazione risparmiato, in altri luoghi il materiale risparmiato e quindi il peso ridotto è il fattore decisivo per l’uso delle stampanti 3D. In futuro, la produzione additiva verrà utilizzata per un numero sempre maggiore di componenti, perché ovviamente i requisiti di spazio inferiori e il peso inferiore offrono una moltitudine di vantaggi in quasi tutti i settori della produzione automobilistica.

La stampa 3D ha anche grandi vantaggi nell’area della costruzione di prototipi, perché con l’aiuto di stampanti 3D, nuove parti per vari esperimenti possono essere trasferite estremamente rapidamente dal computer alla realtà. In questo modo, è possibile identificare i possibili problemi in una fase iniziale e varie opzioni possono essere provate prima che venga presa una decisione finale. Le anime in sabbia di sagomatura per i prototipi di getti sono quindi state stampate tridimensionalmente nel centro di tecnologia dei metalli leggeri di Landshut per molti anni.

Oltre a molte parti piccole, a Landshut possono essere stampate anche parti molto grandi: oltre ai test per i serbatoi di idrogeno, è possibile “stampare” anche componenti come la pinza da 120 chilogrammi di un robot o un albero di Natale ridotto all’essenziale per il Natale 2020.

Karl-Heinz Stump (Responsabile del Landshut Lightweight Construction and Technology Center LuTZ): “Nel corso della digitalizzazione, i processi di produzione additiva stanno diventando sempre più importanti. La stampa 3D è altamente economica e ci aiuta ad abbreviare i tempi di produzione e sviluppo, mantenendo un’elevata qualità dei componenti e contornatura. La stampa 3D ci offre un alto grado di libertà in termini di design e funzione dei componenti “.