Controllo preciso dell’allineamento molecolare nei LCEs

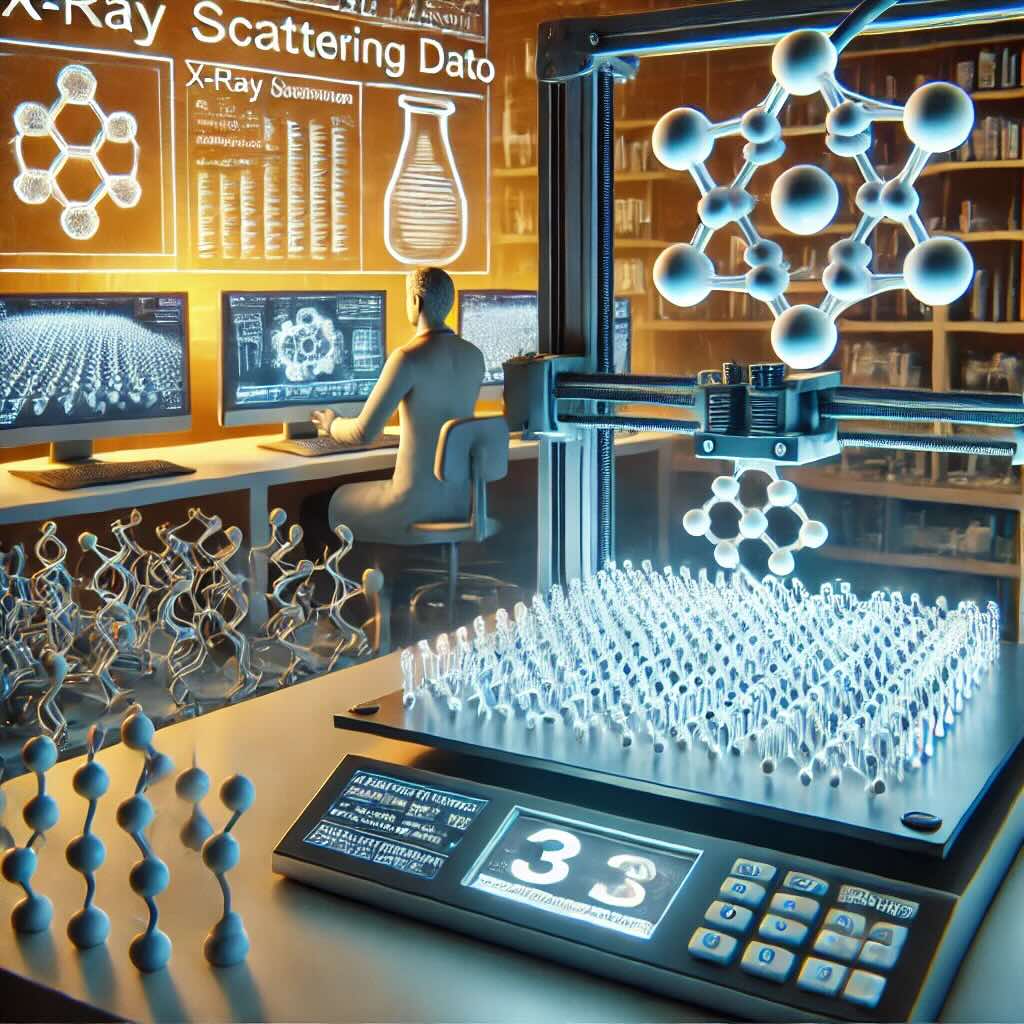

Un gruppo di ricercatori statunitensi ha sviluppato un metodo per controllare con precisione l’allineamento molecolare dei cristalli liquidi elastomerici (LCE) durante la stampa 3D.

Garantendo una maggiore prevedibilità nella deformazione e nelle proprietà meccaniche, questa scoperta consente di progettare materiali morbidi con un comportamento altamente controllato, con possibili applicazioni nella robotica morbida, nelle protesi e nelle strutture adattive.

Pubblicato sulla rivista Proceedings of the National Academy of Sciences, lo studio riunisce esperti della Harvard John A. Paulson School of Engineering and Applied Sciences (SEAS), della Princeton University, del Lawrence Livermore National Laboratory (LLNL) e del Brookhaven National Laboratory (BNL). Il progetto, guidato dalla professoressa Jennifer Lewis di Harvard SEAS ed Emily Davidson di Princeton, ha ricevuto il sostegno della National Science Foundation, dell’U.S. Army Research Office e di una ricerca promossa dal LLNL. Gli esperimenti sono stati condotti presso il National Synchrotron Light Source II al BNL.

Miglioramento del controllo dell’allineamento nei LCE stampati in 3D

I cristalli liquidi elastomerici si comportano in modo simile ai muscoli biologici, espandendosi e contraendosi con il calore. Questa caratteristica li rende materiali ideali per applicazioni in cui è richiesta la capacità di modificare la forma.

Tuttavia, la loro efficacia dipende dall’allineamento dei componenti molecolari rigidi, chiamati mesogeni. La regolazione di questa disposizione durante la stampa 3D è sempre stata complessa, basata principalmente su tentativi ed errori.

Per ottenere una maggiore precisione, i ricercatori hanno utilizzato la tecnica della diffrazione a raggi X ad angolo ampio (WAXS), che ha permesso di monitorare l’allineamento dei mesogeni all’interno dell’ugello della stampante in tempo reale. Ottimizzando la geometria dell’ugello, la velocità di stampa e la temperatura di estrusione, il team ha stabilito parametri per un controllo efficace dell’orientazione molecolare.

I risultati hanno evidenziato l’importanza della progettazione dell’ugello. Il confronto tra ugelli conici e iperbolici ha mostrato che i secondi garantiscono un allineamento più uniforme dei mesogeni, migliorando le proprietà meccaniche del materiale stampato.

“In stampa 3D, la maggior parte di noi utilizza un numero limitato di testine di stampa commerciali. Questo studio ha dimostrato che è fondamentale prestare attenzione alla geometria dell’ugello e al flusso del materiale, poiché questi fattori possono influenzare direttamente le proprietà finali”, ha spiegato Davidson.

Applicazioni e sviluppi futuri

I ricercatori hanno individuato due tipologie di filamenti: uno con un allineamento uniforme in tutto il materiale e uno con un’orientazione ben definita solo nello strato esterno. La relazione tra il flusso del materiale nell’ugello e queste strutture è stata compresa grazie all’introduzione del numero di Weissenberg, un parametro che consolida diversi fattori legati al flusso e permette di prevedere come le condizioni di stampa influenzeranno l’allineamento molecolare. Questo strumento consente di produrre LCE con proprietà meccaniche precise, riducendo l’incertezza nella fabbricazione.

Evoluzione della stampa 3D per i LCE

Questa ricerca getta le basi per una produzione più affidabile di materiali soffici funzionali su larga scala. Con un controllo così accurato, sarà possibile sviluppare materiali LCE destinati a muscoli artificiali, tessuti adattivi e strutture in grado di modificare la forma in risposta all’ambiente.

Altri studi hanno esplorato tecniche per migliorare l’adattabilità e le proprietà meccaniche dei LCE. Ad esempio, un gruppo dell’Università della California di San Diego ha introdotto un metodo di stampa 3D che permette di ottenere proprietà graduali nei LCE, regolando la temperatura di estrusione. Questo approccio consente un controllo preciso della rigidità e della contrazione, migliorando la versatilità del materiale per applicazioni nella robotica morbida e nei muscoli artificiali.

Un altro studio condotto dalla University of Colorado Denver e dalla Southern University of Science and Technology ha sviluppato un materiale stampabile in 3D che imita il comportamento dei tessuti biologici. Utilizzando la stampa 3D a elaborazione digitale della luce (DLP), i ricercatori hanno creato una resina LCE con proprietà simili alla cartilagine, caratterizzata da un alto assorbimento degli urti. I test meccanici hanno mostrato una resistenza e una dissipazione energetica superiori rispetto alle resine commerciali, rendendo questo materiale adatto per dispositivi di protezione e applicazioni mediche come impianti spinali.