Lentamente, ma inesorabilmente, i principali produttori industriali stanno conquistando lo spazio della stampa 3D. Mentre si parlava forse otto anni fa se HP avrebbe acquisito Stratasys o 3D Systems, da allora abbiamo visto il produttore di stampanti 2D rivoluzionare il settore della stampa 3D.

E, sebbene il gigante della produzione potrebbe non conquistare tutta la produzione additiva (AM), Mitsubishi avrà sicuramente un impatto anche sulla stampa 3D. Mentre la consociata Mitsubishi Chemical si sta facendo strada nello spazio dei materiali, la più grande Mitsubishi Heavy Industries sta anche aumentando la sua presenza nell’AM di metallo con un focus specifico sulla deposizione diretta di energia (DED). A Formnext Connect , ho parlato con Alexander Spatzig, Responsabile dello sviluppo aziendale di Mitsubishi Heavy Industries Europe, Ltd., che ha fornito informazioni sui processi e sui prodotti DED dell’azienda.

Mitsubishi è entrata nello spazio della stampa 3D quando, nel 2014, il governo giapponese ha riconosciuto che il paese era un po ‘indietro rispetto agli altri paesi leader nello spazio additivo. A loro volta, tutti i grandi produttori giapponesi si sono riuniti per sviluppare le proprie tecnologie di stampa 3D. La tecnologia di Mitsubishi Heavy Industries è stata creata nell’ambito di un progetto di ricerca della NEDO (Japan’s New Energy and Industrial Technology Development Organization), con la partecipazione della Technology Research Association for Future Additive Manufacturing (TRAFAM).

In qualità di produttore di macchinari industriali, Mitsubishi Heavy Machinery produce attrezzature per stampaggio a iniezione, macchine utensili, compressori e macchine per carta e stampa. Come altri produttori di macchine utensili, Mitsubishi è stata in grado di passare alla stampa 3D incorporando una testa laser DED, in grado di erogare 6 kW di potenza, in una fresatrice esistente.

Ciò ha portato alla prima della sua linea LAMDA di stampanti 3D DED, un sistema orientato alla ricerca . Questa stampante DED ha un volume di costruzione di soli 200 mm x 200 mm x 200 mm, ma Spatzig ha spiegato che stanno sviluppando un sistema DED per la stampa 3D di parti fino a 2,5 m su un lato. Il sito Mitsubishi elenca le dimensioni che vanno dal modello LAMDA200 più piccolo al modello LAMDA2000 da 2.500 mm × 900 mm × 1.000 mm.

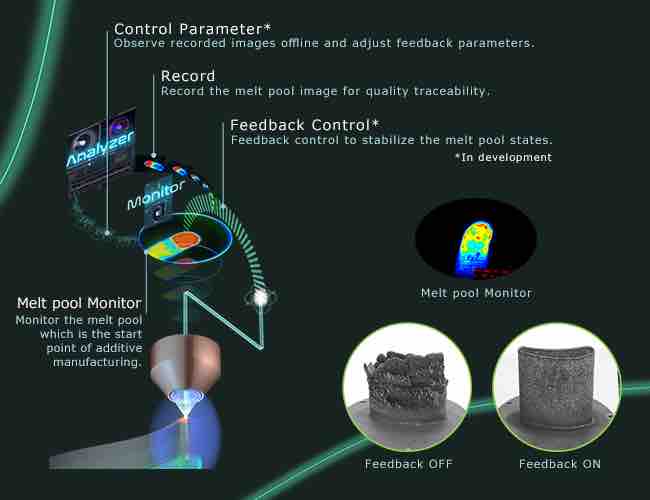

Lo sviluppo di un sistema DED non è semplice come inserire un laser in una macchina CNC. Ad esempio, è necessario fornire le condizioni atmosferiche adeguate in cui il laser può fondere la polvere metallica. Nel caso di Mitsubishi, è stato creato un ugello speciale che genera un’atmosfera locale di gas argon, consentendo all’azienda di essere in grado di espandere la tecnologia senza richiedere una camera chiusa più grande che ovviamente non sarebbe economicamente conveniente a un certo punto. La stampante include anche un sistema di monitoraggio in tempo reale che consente il controllo a circuito chiuso del processo attraverso l’uso di software di intelligenza artificiale che corregge la build se devia dal progetto previsto.

“Il sistema controlla, ad esempio, il calore e le dimensioni della vasca di fusione, quindi regola immediatamente la potenza del laser in modo che non si fonda eccessivamente. Non diventa più grande di quanto dovrebbe essere “, ha detto Spatzig.

Un altro vantaggio aggiuntivo è che la linea LAMDA include la produzione ibrida, in cui una testa CNC può essere utilizzata per fresare la parte DED fino al completamento o eseguire l’elaborazione prima che inizi la stampa della parte. Alcuni utenti di stampanti 3D ibride in metallo hanno notato come non sia sempre facile passare dalla DED alla fresatura o ad un altro processo sottrattivo senza prima eseguire alcune post-elaborazioni, come la pressatura isostatica a caldo, sulla parte stampata senza il rischio di crepe o deformazioni . Tuttavia, Spatzig ha spiegato che il monitoraggio in-process per prevenire tali risultati.

Un condotto di scarico per un aereo. La parte misura 130 mm × 120 mm × 80 mm ed è realizzata in titanio Ti6A14V. Prodotto in 10 ore.

Una soluzione chiavi in mano su larga scala probabilmente non sarà disponibile sul mercato per altri due o tre anni, entro il prossimo anno i clienti potranno collaborare con l’azienda per sviluppare soluzioni personalizzate. Ciò è reso più facile dal fatto che Mitsubishi può convertire le sue attrezzature di produzione esistenti in macchine DED.

Come azienda da circa $ 39 miliardi (nel 2017), Mitsubishi Heavy Industries fa parte del gruppo Mitsubishi insieme alla società commerciale generale Mitsubishi Corporation, Mitsubishi Electric e MUFG Bank, la più grande banca in Giappone. Mitsubishi Heavy Industries per sé è stato il 23 ° più grande società di difesa per fatturato a livello globale nel 2011 e include tali filiali ampiamente conosciuto come Nikon e Mitsubishi Motors.

Mitsubishi Electric ha sviluppato il proprio processo DED a cui si riferisce come una ” tecnologia di formazione dei punti “, un metodo basato su cavi che si basa su un laser pulsato e un apporto di calore minimo. Sebbene questa tecnologia possa utilizzare materie prime meno costose, ma produrrà anche parti meno precise prima della post-elaborazione rispetto alla polvere soffiata DED. Tuttavia, Mitsubishi Electric afferma che la precisione geometrica è del 60 percento maggiore della “DED tradizionale”. L’azienda puntava a lanciare la piattaforma nel 2021.

Sebbene Mitsubishi Electric possa avere il proprio processo DED, Spatzig si è affrettato a differenziare i diversi segmenti del Gruppo Mitsubishi, affermando che operavano tutti in modo indipendente e talvolta gareggiavano l’uno con l’altro.

“Ad esempio, Mitsubishi Electric è in alcuni casi un concorrente diretto. Fanno condizionatori d’aria, proprio come noi ”, ha sottolineato. “Quindi, Mitsubishi Electric non fa nemmeno parte dello stesso conglomerato di Heavy Industries. Soprattutto se hai a che fare con proprietà intellettuale o accordi di non divulgazione, allora dobbiamo davvero stare attenti. “

Nel frattempo, Mitsubishi Chemicals, che fa parte di Heavy Industries, ha aumentato la sua partecipazione nella produzione di materiali per la stampa 3D, in parte attraverso l’acquisizione di Dutch Filaments e il lancio di un servizio pilota di stampa 3D in collaborazione con AddiFab.

Recentemente quest’anno, Warren Buffett ha investito 6 miliardi di dollari (pdf) in cinque delle più antiche società commerciali del Giappone, che includeva Mitsubishi Corp (separata da Electric e Heavy Industries). Se esiste davvero una relazione tra le varie attività sotto l’ombrello del Gruppo Mitsubishi, è possibile che possano diventare una forza con cui confrontarsi nel settore della stampa 3D.