Quantificare le dislocazioni durante la stampa 3D di componenti metallici

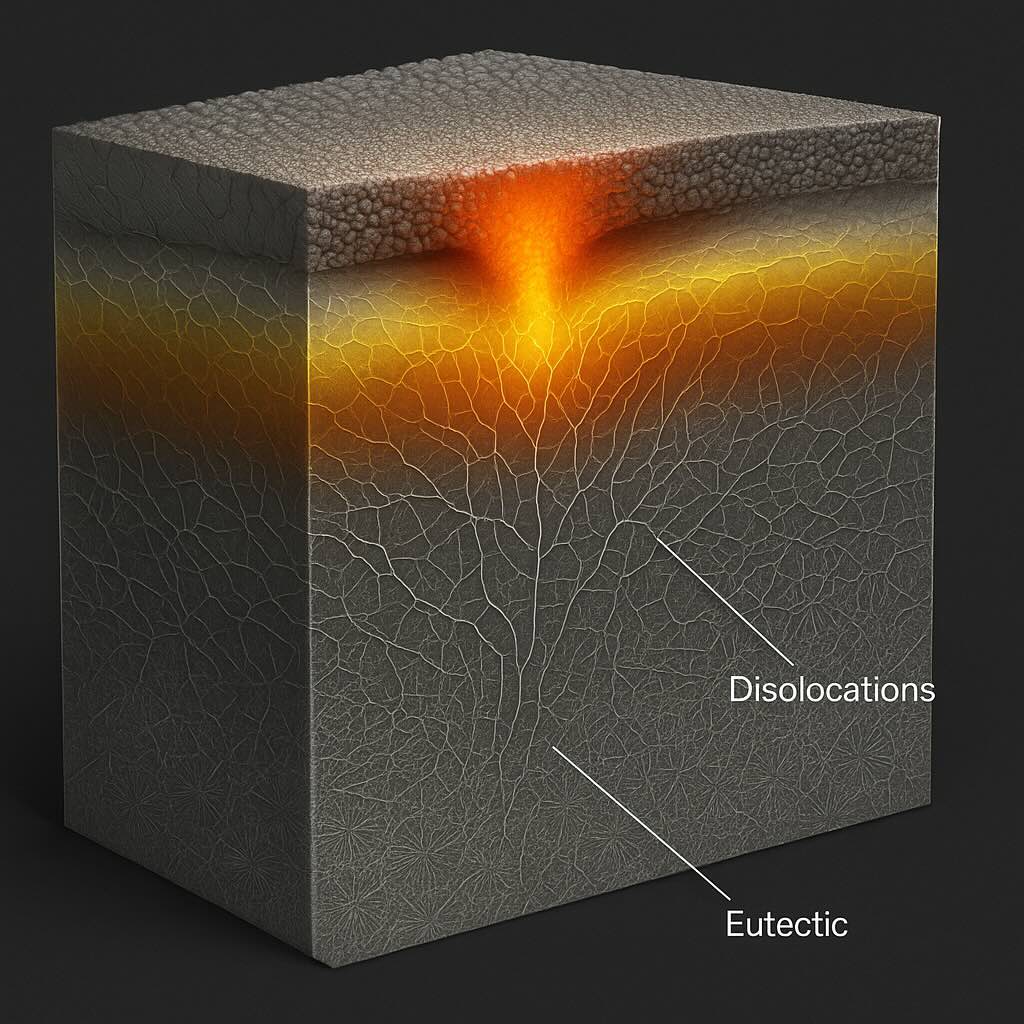

Un gruppo di ricerca guidato dal professor Tao Sun, docente di ingegneria meccanica alla Northwestern University, ha messo a punto un metodo per misurare in tempo reale la formazione e l’evoluzione delle dislocazioni nei metalli sottoposti a processi di produzione additiva. Lo studio, pubblicato sulla rivista Nature Communications, esplora in profondità i meccanismi che regolano le proprietà meccaniche di pezzi in acciaio inossidabile 316L ottenuti tramite tecnologia a letto di polvere e fusione laser.

Metodi integrati di caratterizzazione

Per documentare il comportamento delle dislocazioni – difetti lineari nel reticolo cristallino che incidono su resistenza, duttilità e tenacità – il team ha combinato diverse tecniche avanzate. Sono state impiegate:

-

diffrazione a raggi X con luce di sincrotrone, per ottenere informazioni sulla struttura cristallina in condizioni di processo;

-

diffrazione di neutroni, utile a sondare profondità maggiori del campione;

-

microscopia elettronica, per studiare la morfologia delle dislocazioni a livello locale;

-

simulazioni multifisiche, che hanno ricostruito il ciclo termico e le sollecitazioni presenti durante il rapido raffreddamento post-fusione.

Questo approccio multidisciplinare ha permesso di monitorare la densità delle dislocazioni e le sue variazioni in corrispondenza di ogni fase termica, dall’inizio della fusione alla solidificazione finale.

Nuove conoscenze sul ciclo di solidificazione

Il lavoro contraddice modelli precedenti che attribuivano la comparsa di gran parte dei difetti esclusivamente alle tensioni residue generate dopo il raffreddamento. Al contrario, è emerso che la maggior parte delle dislocazioni si forma già durante la solidificazione del bagno di fusione, a causa di reazioni eutettiche tra le fasi liquide e solide. Successivamente, il materiale attraversa un’alternanza di processi di recupero – che riducono i difetti – e di reintroduzione di dislocazioni dovuta alle sollecitazioni termiche e meccaniche.

Impatto sulle prestazioni dei componenti

Secondo Tao Sun (Northwestern University) e colleghi, comprendere queste dinamiche consente di mettere a punto parametri di processo – velocità di scansione del laser, densità di energia, strategie di raffreddamento – in modo da controllare la microstruttura finale del pezzo stampato. Il legame tra dislocazioni e proprietà meccaniche apre la strada a componenti metallici 3D con resistenza a trazione e tenacità su misura, fondamentali in settori come aerospaziale e medicale.

Applicazioni industriali e design delle leghe

Le evidenze ottenute costituiscono un punto di partenza per sviluppare strategie di ottimizzazione in produzione additiva. In particolare, per leghe multicomponenti, la regolazione dell’espansione termica e dell’adesione tra grani può limitare la nucleazione di microfessure in fase di raffreddamento. L’obiettivo delle aziende coinvolte – tra cui l’Università Northwestern e la rivista Nature Communications – è tradurre questi risultati in miglioramenti concreti dei processi e delle composizioni metallurgiche.

Prospettive e prossimi passi

Il gruppo di ricerca proseguirà estendendo la metodologia a sistemi più complessi, con l’intento di affinare sia le simulazioni multifisiche sia le tecniche sperimentali in situ. L’obiettivo finale è realizzare componenti metallici stampati in 3D che uniscano elevate prestazioni meccaniche a riproducibilità e affidabilità, favorendo l’adozione su larga scala delle tecnologie additive in applicazioni critiche.