I RICERCATORI SVILUPPANO UNA NUOVA POLVERE PER LA STAMPA 3D DI PARTI A COLORI UTILIZZANDO SISTEMI LPBF DESKTOP

I ricercatori dell’Università di Duisburg ‐ Essen hanno sviluppato una nuova resina in polvere che consente di stampare in 3D parti a colori utilizzando macchine desktop Laser Powder Bed Fusion (LPBF).

Introducendo piccole quantità di nanoparticelle d’argento plasmoniche in una polvere termoplastica convenzionale, il team di ricerca è stato in grado di incorporare un colore giallo in una gamma di oggetti stampati. Dato che gli attuali sistemi LPBF desktop sono in grado di fabbricare componenti solo in bianco o nero, la nuova resina del team potrebbe portare un tocco di colore a una serie di stampanti esistenti.

“L’uso di laser a diodi economici e compatti per LPBF nel campo del visibile o del vicino infrarosso è altamente auspicabile, ma attualmente solo gli oggetti neri possono essere stampati dalle stampanti laser desktop”, hanno affermato i ricercatori nel loro documento. “In questo studio, abbiamo presentato un nuovo modo di produrre parti colorate tramite la stampa laser 3D”.

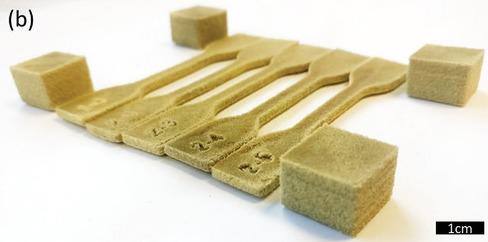

Utilizzando il loro nuovo materiale plasmonico infuso con argento, i ricercatori sono stati in grado di stampare in 3D una gamma di strutture gialle (nella foto). Immagine tramite Advanced Optical Materials Journal.

La necessità di nuovi polimeri di stampa 3D LPBF

Con la crescente popolarità dei sistemi desktop e l’aumento del numero di appassionati che adottano la stampa 3D, la richiesta di nuovi materiali più efficaci a base di polimeri non è mai stata così alta. Attualmente, circa il 90% delle polveri termoplastiche disponibili sono a base di poliammide, il che sottolinea il potenziale margine di innovazione in questo settore.

Sebbene diversi materiali alternativi siano stati introdotti sul mercato negli ultimi anni, spesso mancavano delle caratteristiche di scorrevolezza, assorbimento ottico e fusione delle resine esistenti. Il poliuretano termoplastico (TPU), ad esempio, è un materiale versatile con qualità ad alta resistenza, ma le sue proprietà termiche sfavorevoli ne hanno impedito una più ampia adozione da parte degli utenti di sistemi desktop.

Al momento, in termini di parametri di processo, i limiti di TPU sono stati superati solo utilizzando laser CO 2 , che sono più complicati e costosi dei sistemi laser esistenti. Per quanto riguarda i potenziali materiali alternativi, la ricerca precedente ha anche identificato sensibilizzatori fototermici a base di carbonio, come nerofumo, grafene o nanotubi, come materiale alternativo al TPU.

Il forte assorbimento del carbonio nello spettro del vicino infrarosso lo rende compatibile con una serie di metodi di sinterizzazione laser a diodi più economici, anche se a costo di essere di colore nero. Di conseguenza, a differenza di quelli che utilizzano sistemi di binder jetting o di estrusione di materiali, gli utenti desktop LPBF possono solo aggiungere colore alle parti in post-elaborazione, il che è un vero svantaggio.

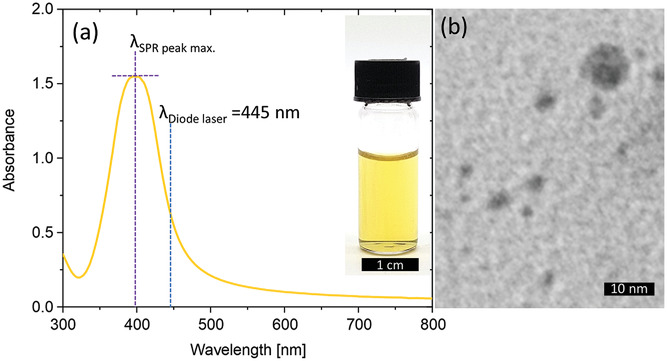

L’alto picco di SPR della polvere del team di ricerca ha fatto sì che mantenga il suo colore giallo, anche dopo che l’essiccazione e la setacciatura sono avvenute. Immagine tramite il diario Advanced Optical Materials.

L’alto picco di SPR della polvere del team di ricerca ha fatto sì che mantenga il suo colore giallo, anche dopo che l’essiccazione e la setacciatura sono avvenute. Immagine tramite il diario Advanced Optical Materials.

La nuova polvere d’argento infusa del team di Duisberg

Per superare i limiti di colore dell’LPBF desktop, il team ha ipotizzato che un sensibilizzatore fototermico di dimensioni nanometriche potrebbe essere aggiunto alla polvere per stampa TPU. Sebbene ricerche precedenti abbiano dimostrato che l’oro è efficace in questo ruolo, l’argento è 40 volte più economico e meno incline all’agglomerazione e alla mancanza di dispersione.

Di conseguenza, il team ha adottato nanoparticelle colloidali (NP) d’argento e le ha mescolate con microparticelle polimeriche in un processo di sintesi laser e lavorazione dei colloidi (LSPC). Le polveri polimeriche risultanti presentavano un alto livello di dispersione, con solo una minore aggregazione. Inoltre, poiché le NP d’argento generate tramite LSPC hanno un picco di risonanza plasmonica di superficie (SPR) di 397 nm, il colloide risultante era di colore giallo anziché nero o bianco.

A causa del fatto che quasi nessuna particella plasmonica è stata assorbita sulla superficie del polimero, il team non ha osservato alcun cambiamento significativo nel suo colore dopo l’essiccazione e la setacciatura. Al fine di indagare appieno l’idoneità della loro nuova polvere per la stampa LPBF, il team di ricerca ha successivamente effettuato una serie di valutazioni utilizzando un laser a diodi a 445 nm.

I test hanno rivelato che la polvere presentava una densità apparente inferiore del 20% rispetto ai TPU commerciali, indicando che la sua scorrevolezza potrebbe essere leggermente inferiore di conseguenza. Nonostante lo scarso comportamento del flusso della polvere, il team è andato avanti con la stampa 3D di una serie di oggetti campione. Sebbene il processo si sia dimostrato affidabile, producendo un numero di parti gialle, richiedeva cinque volte più energia rispetto alla stampa di TPU nero convenzionale.

In conclusione, i risultati dei test misti hanno mostrato che è ancora necessario raggiungere un equilibrio tra il riscaldamento efficace dei polimeri in polvere e l’aggiunta di colore ad essi. Secondo i ricercatori, ulteriori ricerche potrebbero ancora vedere lo sviluppo della loro tecnica di produzione per produrre parti in colori diversi dal giallo.

“La colorazione aggiuntiva delle polveri di Ag ‐ TPU plasmoniche potrebbe essere ancora possibile, ma non se si utilizza il nerofumo”, ha concluso il team nel loro articolo. “I compositi polimerici con nanoparticelle d’argento mostrano anche un alto livello di potenziale per applicazioni nei campi della biologia, della catalisi e dell’elettronica”.

La produzione additiva LPBF è ampiamente utilizzata, soprattutto nei sistemi desktop, e numerose organizzazioni stanno lavorando per ottimizzare il processo per applicazioni più pesanti.

Il fornitore olandese di stampanti 3D in metallo Additive Industries sta lavorando con il Fraunhofer Institute per accelerare l’implementazione di LPBF per la produzione in serie industriale. Con sede presso l’ Università di Twente , la partnership sta analizzando tutti gli aspetti del processo, con l’obiettivo di incoraggiare l’integrazione di LPBF nelle catene di processi industriali esistenti.

Fabrisonic , lo specialista della stampa 3D in metallo a stato solido, ha collaborato con EWI e Luna Innovations per costruire una piastra di base intelligente per i processi di produzione additiva LPBF . Il dispositivo è progettato per evitare che le parti si stacchino o si delaminino dall’accumulo di sollecitazioni residue sulla piastra di costruzione durante la stampa.

Lo sviluppatore di standard globali ASTM International sta attualmente sviluppando uno standard specifico per il metodo di stampa 3D LPBF . La futura certificazione cercherà di valutare la qualità delle parti fabbricate, nonché le prestazioni dei sistemi LPBF che le producono.

I risultati dei ricercatori sono dettagliati nel loro documento intitolato ” Plasmonic Seasoning: Giving Color to Desktop Laser 3D Printed Polymers by Highly Dispersed Nanoparticles “, che è stato pubblicato sulla rivista Advanced Optical Materials. Il rapporto è stato co-autore di Tim Hupfeld, Andreas Wegner, Meik Blanke, Carlos Doñate ‐ Buendía, Vladyslav Sharov, Simon Nieskens, Markus Piechotta, Michael Giese, Stephan Barcikowski e Bilal Gökce.