Produzione additiva per l’industria aerospaziale: Stampa 3D di lame ottimizzate per turbine a bassa pressione

In ‘ ottimizzazione preliminare di una pala cava turbina a bassa pressione ,’ Lorenzo Abrusci presenta una memoria tesi esplorare processi di fabbricazione di additivi per la creazione di componenti industriali critiche. Poiché la scienza dei materiali ha fatto rapidi progressi, sono disponibili diverse opzioni per la creazione di parti tramite stampa 3D e produzione additiva. Abrusci sottolinea quanto sia impressionante il GE Advanced Turboprop – prodotto con il 35% di additivi – e destinato ad alimentare il velivolo monomotore Cessna Denali.

La produzione additiva offre notevoli vantaggi rispetto ai metodi convenzionali, in particolare in termini di velocità di produzione e peso ridotto (del cinque percento). Abrusci afferma che le seguenti sono le tecnologie PDF più popolari:

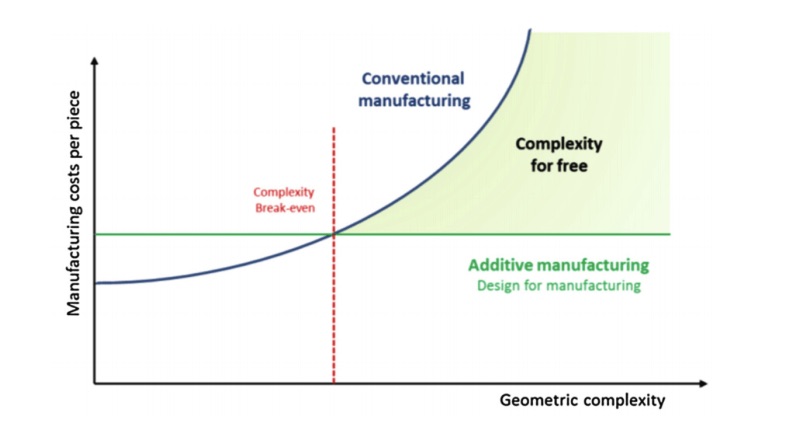

La produzione additiva in generale offre un vantaggio sostanziale all’utente industriale in quanto può godere di una produzione più facile e più conveniente rispetto alle tecniche convenzionali per la progettazione per l’assemblaggio (DFA) e la progettazione per la produzione (DFM). AM consente anche la produzione diretta di parti complesse, includendo persino armature, meccanismi di scorrimento a manovella, ingranaggi, cerniere, giunti e molto altro. Lo spreco di materiale viene ridotto e i componenti possono essere realizzati con un minor numero di parti, consentendo un assemblaggio più semplice.

La progettazione per la produzione additiva (DFAM) include quanto segue:

Analisi delle specifiche

Forma iniziale

Definizione di un insieme di parametri

Ottimizzazione parametrica

Convalida della forma

“Supponendo di produrre una parte mediante un singolo processo di produzione additiva, il processo di progettazione inizia con la definizione di un insieme di superfici funzionali, la cui funzione è di aiutare a assemblare la parte su altre parti, a trasmettere carichi meccanici o termici o ad assicurare liquidi o tenuta del gas e per evitare che la parte si scontrino con altre parti e per consentire la circolazione dei fluidi ”, afferma Abrusci. “Inoltre, il materiale della parte deve essere conforme al processo di produzione e ai requisiti di comportamento.”

Nella scelta dei materiali, sono possibili componenti più leggeri a causa di parti con proprietà meccaniche più elevate. Abrusci sottolinea che con i processi AM sono disponibili materiali migliori come Cobalt-Chrome, Ti6Al4V e Inconel. Nell’ottimizzazione, gli utenti tendono ad essere molto concentrati sul peso, che è dove i materiali svolgono un ruolo importante.

Nella progettazione aqny per la produzione additiva, gli utenti industriali devono anche considerare:

Selezione del metodo di ottimizzazione

Definizione delle risposte di ottimizzazione

Definizione della funzione obiettivi e vincoli di ottimizzazione

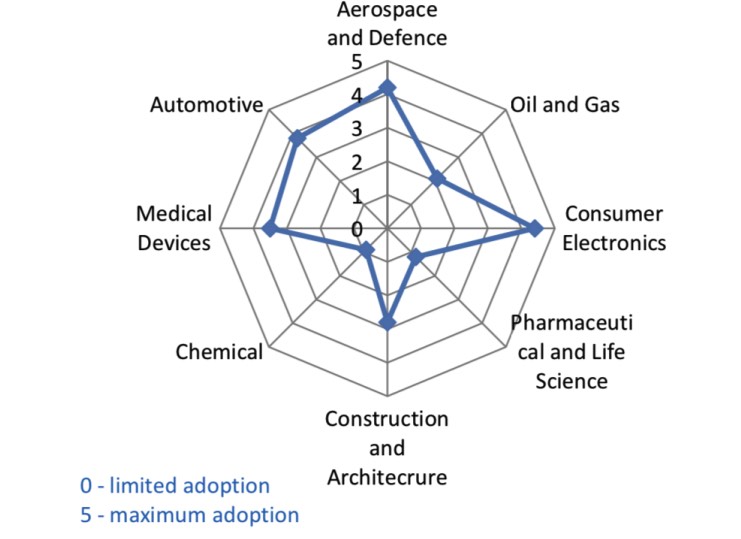

La capacità di utilizzare materiali innovativi e leggeri rende i processi AM attraenti per l’industria aerospaziale e più comunemente per componenti come le pale di una turbina, con geometria semplificata e massima ottimizzazione della topologia. Avio Aero (un’azienda di GE Aviation) è presente in questo studio, poiché hanno cercato di sfruttare la topologia ottimizzata. Il caso di studio della tesi era una pala del rotore di turbina a bassa pressione montata su un motore aeronautico a turbofan.

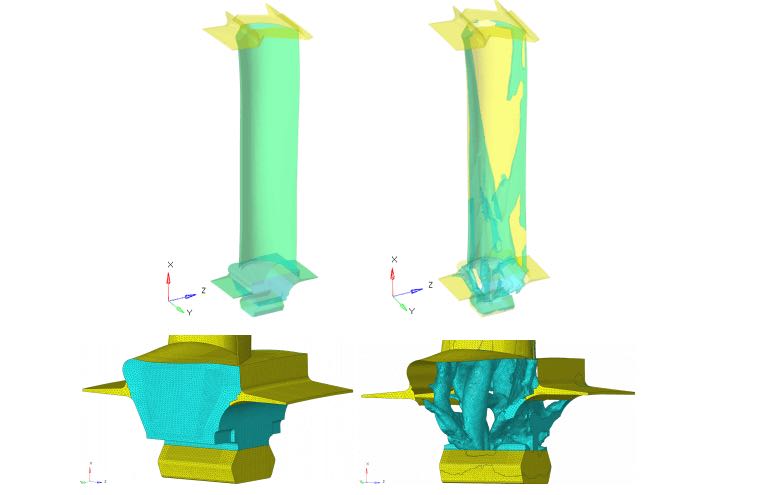

La struttura di base è composta da un ventilatore, un compressore, una camera di combustione, una turbina ad alta / bassa pressione e un ugello. La pala del rotore è costituita da sudario, corpo della lama, gambo e coda di rondine. Convalida del modello incluso:

Definizione di spazio di progettazione e spazio di non progettazione

Applicazione di mesh, carichi e vincoli

Analisi statica di modelli base, confronto con basale

L’ottimizzazione della topologia include l’impostazione di funzioni, risposte, parametri e altro per migliorare le prestazioni.

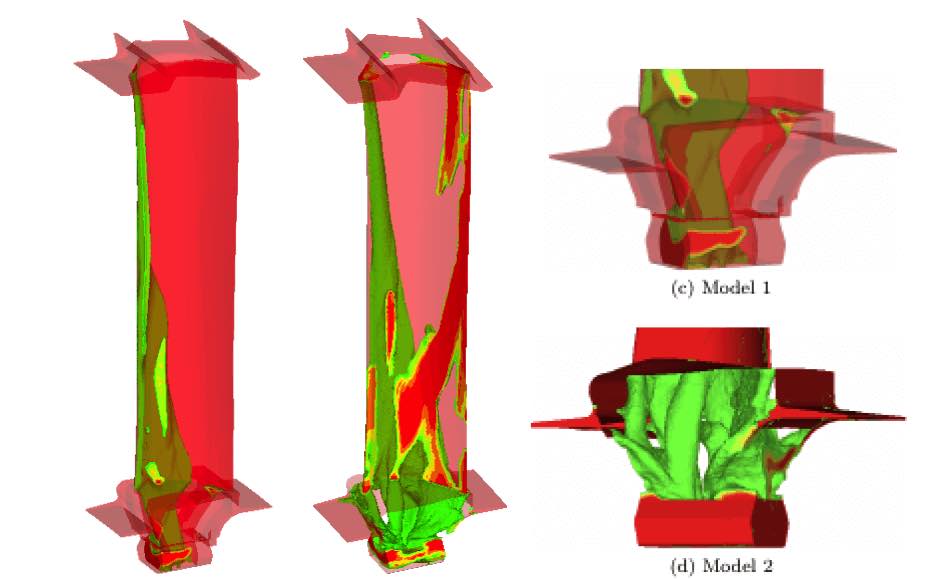

Risultati dell’ottimizzazione della topologia

Il modello 1 include il vincolo di sporgenza, ma il modello 2, “a causa di uno spazio di progettazione più complesso”, richiede ulteriori modifiche per l’ottimizzazione convergente.

“I risultati dell’analisi statica corrispondono perfettamente ai risultati derivanti dall’ottimizzazione della topologia; la metodologia sviluppata è quindi validata ”, ha concluso Abrusci.

“… Sono necessari ulteriori passi per sviluppare un efficace studio di fattibilità del caso aziendale, prima di tutto è necessario eseguire una ricostruzione CAD preliminare per validare il progetto finale, anche con analisi LCF e HCF; in caso di stress residuo elevato o altri effetti indesiderati, il progettista dovrebbe eseguire altre ottimizzazioni strutturali e, come fase finale, una simulazione di processo completa. “