Nella recente pubblicazione, ” Fibra ottica di silice ricavata da preforme stampate in 3D “, gli autori hanno creato fibre singole e multimodali che possono essere utilizzate per creare progetti e parti per una vasta gamma di reti, probabilmente legate alla tecnologia delle telecomunicazioni e dell’Internet of Things (IoT) .

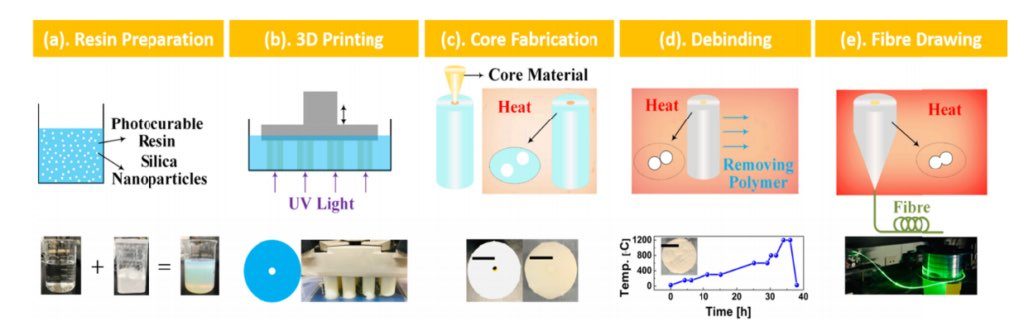

Le fibre ottiche di silice sono “il santo graal della fibra ottica di stampa 3D”, secondo gli autori, a causa della natura onnipresente e dei livelli di bassa perdita; infatti, i ricercatori affermano che non esiste un’altra alternativa in grado di competere. Per questo studio, i ricercatori hanno studiato il processo di creazione di una preforma di silice attraverso la stampa 3D e l’elaborazione termica – non è cosa da poco, considerando che richiede temperature superiori a T = 1900 ℃. Per evitare questo problema, i ricercatori hanno provato a utilizzare un polimero a fusione più bassa, una miscela ibrida vetro-polimero, tramite la stampa DLP. I passaggi coinvolti in questo processo includono:

Preparazione di resina fotocurabile

Stampa 3D di preforme

Fabbricazione del nucleo

Debinding termico

Disegno finale della fibra

Fabbricazione della fibra ottica di silice a gradino mediante stampa 3D.

I ricercatori hanno polimerizzato la resina mista con la stampante DLP e hanno continuato a fabbricare strutture arbitrarie. Hanno progettato la preforma con Inventor CAD , quindi è stata stampata in 3D, curata con luce UV. Dopo la debinding, i ricercatori hanno posizionato la preforma in un tubo di quarzo per il supporto, con una temperatura di prelievo inferiore per eliminare acqua, aria e polimeri residui.

“Man mano che la temperatura aumenta gradualmente, il polimero viene ablato lasciando alle spalle le nanoparticelle di silice, che si avvicinano portando a un restringimento delle preforme”, affermano i ricercatori. “La sinterizzazione a temperature più elevate li fonde insieme.”

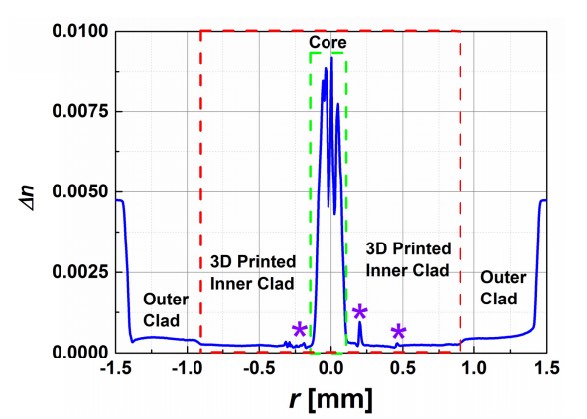

Profilo differenza indice di rifrazione

La qualità della fibra è stata esaminata con un microscopio ottico, dimostrando la sezione trasversale sia della modalità singola 3D che della modalità multipla.

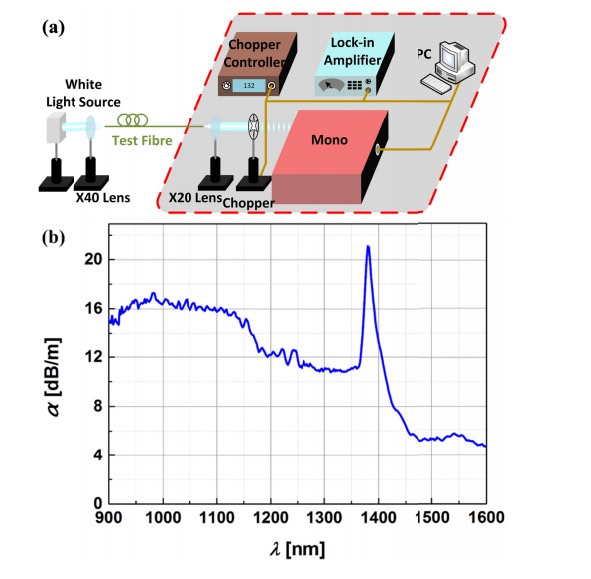

a) configurazione sperimentale della misurazione della perdita b) spettro di perdita del multimodale stampato in 3D.

Le fibre, con diametri di eclissi minimo e massimo, hanno mostrato una tensione uniforme più elevata. Con “maggiore perdita” viene suggerito il potenziale di dispersione interfacciale, con “contributo significativo” dall’acqua, il che significa che le bolle potrebbero trattenere l’acqua intrappolata. I ricercatori teorizzano che ciò potrebbe essere risolto con l’uso di:

Purezza superiore, sostanze chimiche di partenza più asciutte

Sinterizzazione e debinding

Rimozione del tubo di silice esterno

“In conclusione, mentre permangono notevoli possibilità di migliorare le proprietà di trasmissione di questa fibra, le prime fibre ottiche in silice multimodale e monomodale sono state ricavate da una preforma stampata in 3D. La relativa facilità con cui ciò è stato ottenuto suggerisce che la produzione additiva interromperà la fabbricazione di fibre ottiche “, hanno concluso i ricercatori.

“A differenza dei metodi convenzionali ad alta intensità di lavoro basati sul tornio, la progettazione e la fabbricazione non sono limitate da una preforma filata centralmente o finemente impilata, che consente di realizzare configurazioni come fibre ottiche multicore e complesse migliorate, come le fibre di Fresnel ottimizzate. Più in generale, modelli complessi, scrupolosamente difficili, fibre multicore e multi-dimensioni e sagomate possono essere realizzate che altrimenti non sarebbero possibili. Questo lavoro, basato sulle versioni polimeriche originali, segna un nuovo ed eccitante momento per la fabbricazione e l’applicazione delle fibre.