Nel recente stampa ” Metal Filament 3D Printing of SS316L: Focus sul processo di stampa” , lo studente di tesi Karthikesh Gante Lokesha Renukaradhya per la traccia Machine Design nel programma di ingegneria e gestione industriale presso il Royal Institute of Technology esplora la produzione additiva con il metallo. Analizzando studi precedenti, l’autore rileva le sfide e gli ostacoli precedenti come la spesa e la mancanza di disponibilità per tutti gli utenti.

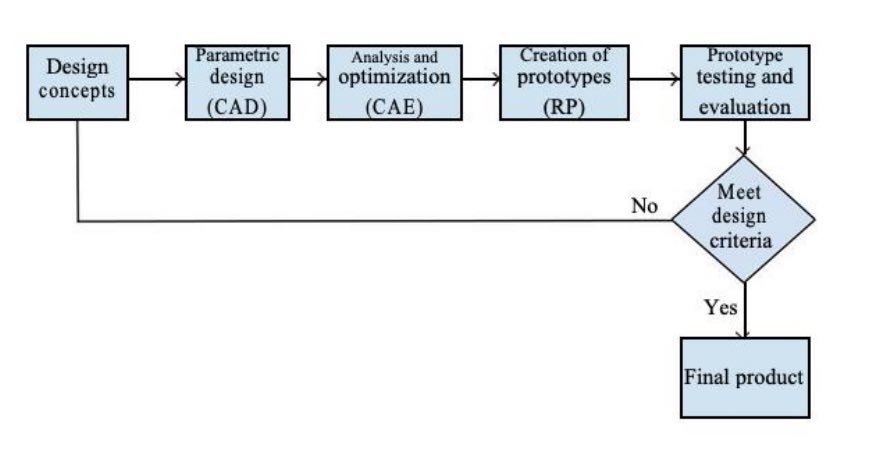

Ciclo di sviluppo del prodotto

Qui, l’autore si concentra su una nuova tecnica AM usando un filamento composito metallo-polimero per creare una parte in acciaio inossidabile 316L su una stampante 3D FDM. Con l’uso di una stampante 3D Prusa , sono stati offerti due confronti, a partire dal livello tecnico utilizzando tecniche polimeriche e quindi dal livello del materiale usando filamenti di acciaio inossidabile.

Nella ricerca, sono stati analizzati anche i seguenti impatti:

Temperature di stampa

Tipi di ugelli

Modelli di stampa

Adesione tra strati

Precedenti studi hanno dimostrato che la fabbricazione di filamenti fusi (FFF, FDM) ha un grande potenziale per la produzione con metalli, e in particolare quelli con geometrie complesse:

“Inoltre, la tecnologia FFF dimostra di avere un vantaggio rispetto ad altre metodologie, in termini di cambio di materiale semplice e senza sforzo. La fabbricazione su misura del filamento fuso consente di stampare parti verdi da materie prime in acciaio inossidabile 316L senza sforzo, tuttavia, le proprietà della superficie ottenute non sono risultate soddisfacenti per le applicazioni critiche superficiali senza trattamento successivo. Lo scopo di ulteriori ricerche potrebbe eventualmente essere una combinazione di stampa di parti verdi e procedura di lucidatura della superficie in una testina di stampa “, afferma l’autore.

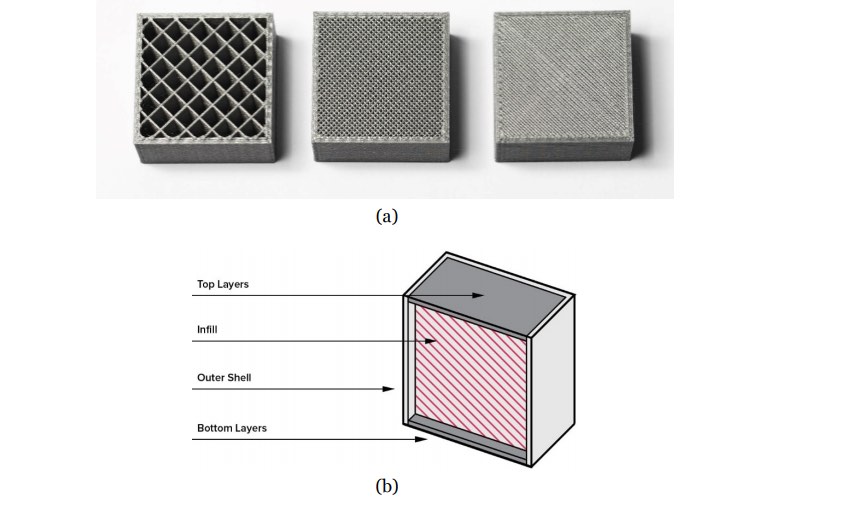

Mentre la stampa 3D FDM è popolare per la fabbricazione con polimeri, studi precedenti hanno dimostrato che il filamento di metallo non è così facile da trovare e può anche essere proibitivo in termini di costi. I ricercatori osservano che con l’uso del riempimento e un significativo aumento della densità, “sia la resistenza meccanica che i costi di produzione aumenteranno proporzionalmente”.

La geometria interna della parte stampata con densità di riempimento diversa

I campioni sono stati valutati in termini di parametri di stampa, con campioni che hanno mostrato un successo maggiore se stampati a 210 ° C anziché a 235 ° C. Il campione presentava una “struttura ben imballata” senza segni di rottura. Anche la risoluzione geometrica era buona.

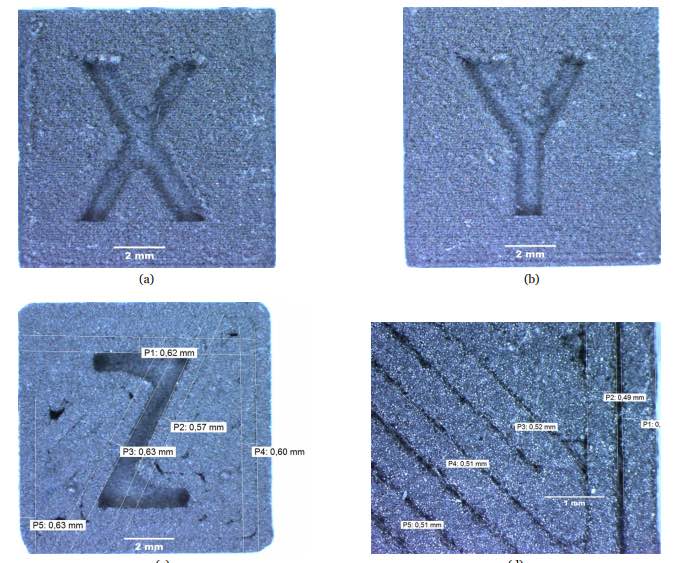

Immagini microscopiche (5x) di campioni di test per il corpo verde stampati a 210 ° C

Ci sono stati alcuni problemi con il debinding a causa di un rapido aumento della temperatura. L’autore ha scoperto che aumenti di temperatura lenti e costanti hanno portato a un maggiore successo insieme all’uso di supporti e un buon flusso d’aria.

“La principale conclusione pratica di questo studio è stata i risultati ottenuti con diversi parametri di stampa, l’integrità strutturale che influenza la proprietà meccanica e la risoluzione geometrica. Un altro vantaggio di questo processo FDM sviluppato è che il sistema consente un semplice cambio di materiale, poiché solo un nuovo filamento deve essere inserito nella testina di stampa, a differenza delle altre tecniche AM che richiedono molto tempo “, hanno concluso i ricercatori .

“Il debinding e la sinterizzazione del campione sono stati la parte più impegnativa e controllare tutti i parametri aggiunti alla sfida. Dopo una serie di prove, una serie di parametri e attrezzature sono stati selezionati con lievi modifiche ai parametri, se necessario. È stato anche scoperto che il tasso di contrazione dalla parte verde dell’ultima parte metallica variava nelle direzioni x, ye z. La fonderia virtuale in acciaio inossidabile 316L è un modo imminente e incoraggiante per la produzione di parti metalliche per la produzione di additivi e c’è sempre spazio per future indagini in questo settore della produzione additiva. ”