Penn State e ARL: che cos’è LAMAR e perché nasce

Penn State e l’US Army Research Laboratory (ARL) hanno presentato LAMAR, acronimo di Large Additive Manufacturing Articulating Robot, una piattaforma di Directed Energy Deposition (DED) pensata per lavorare su scala “large format” e, soprattutto, per accelerare la transizione di metodi e controlli dalla ricerca verso celle più vicine all’industrializzazione. Il progetto è collegato alle attività di CIMP-3D (Center for Innovative Materials Processing through Direct Digital Deposition), il centro di Penn State ARL focalizzato su manifattura additiva e tecnologie di deposizione per applicazioni critiche.

Perché la DED è diversa dal powder bed (e dove ha senso)

La DED si colloca in un’area applicativa distinta rispetto ai processi a letto di polvere (come LPBF): qui l’obiettivo tipico non è ottenere la migliore finitura superficiale o i dettagli più fini “as printed”, ma depositare materiale in modo rapido e controllato su componenti grandi, su preforme o su parti da riparare/ricostruire. In molti casi la strategia è produrre una geometria near-net-shape (vicina alla forma finale) e poi completare con lavorazioni meccaniche, concentrando la ricerca su stabilità del cordone, ripetibilità termica, difettologia e metodi di ispezione/qualifica.

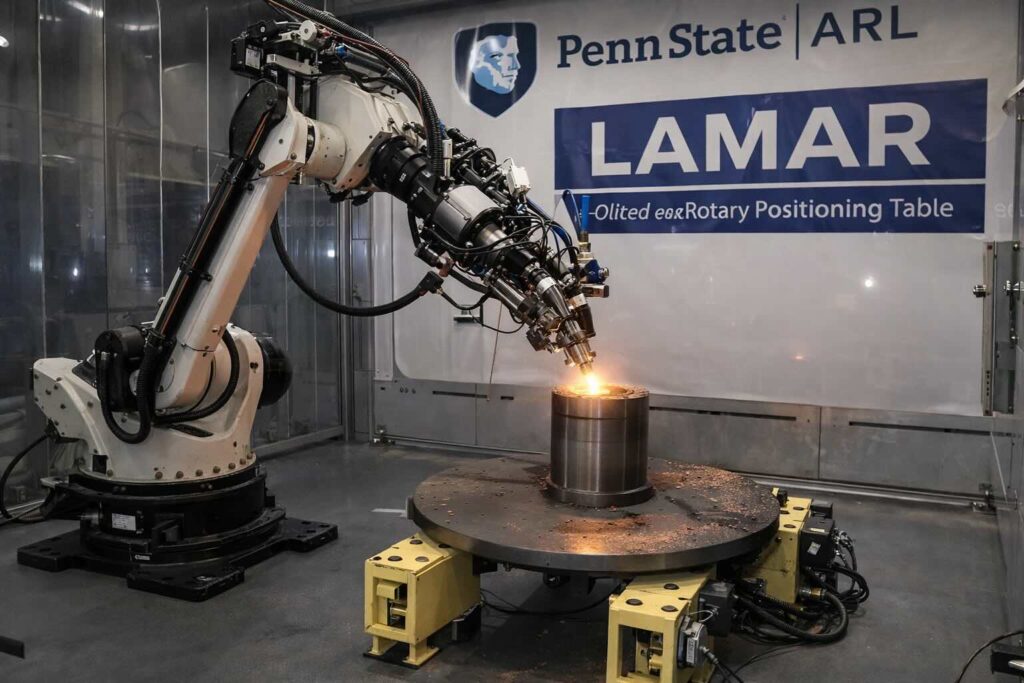

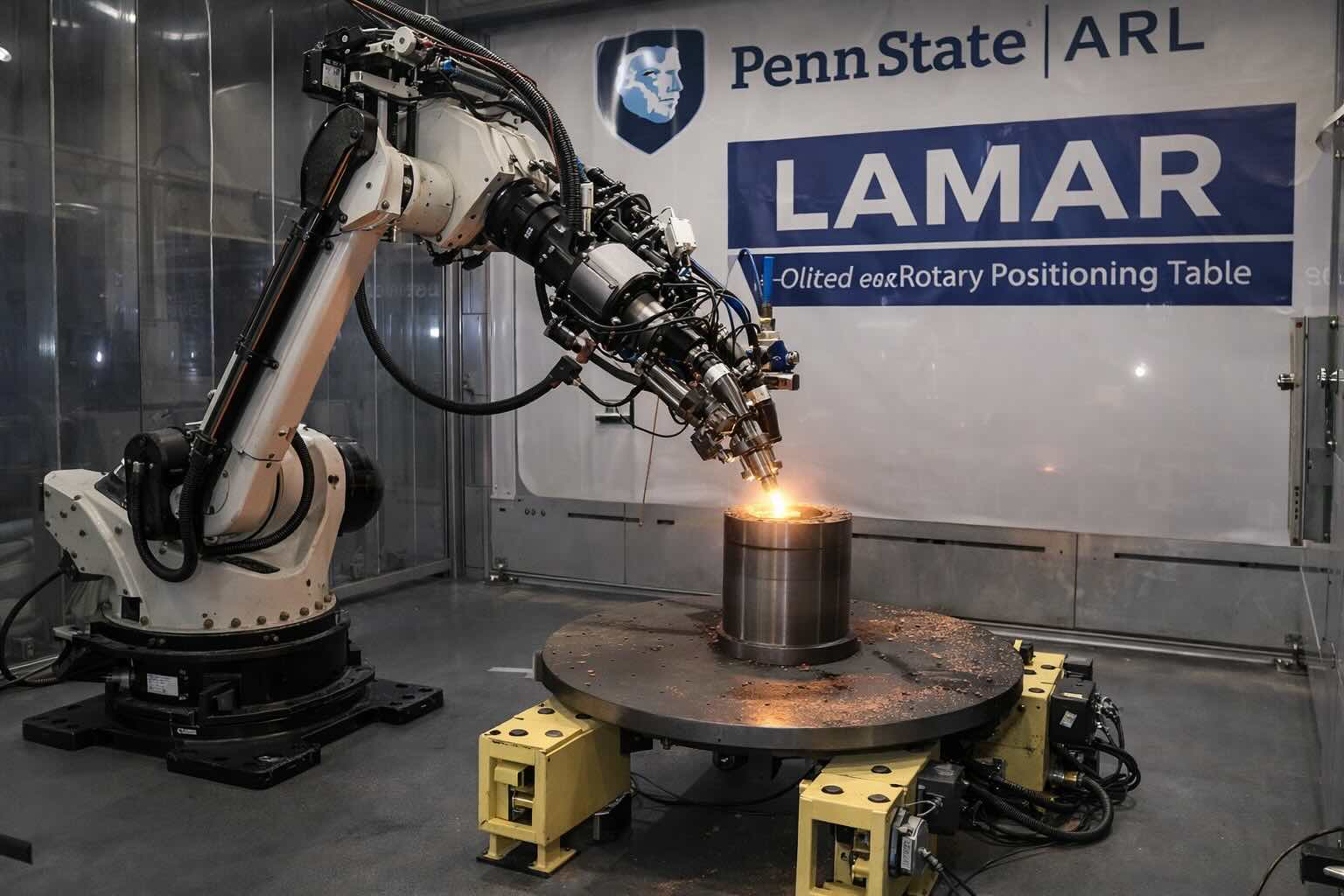

Architettura: robot 6 DOF + posizionatore 2 assi, moto sincronizzato

Il cuore della piattaforma è un robot antropomorfo a sei gradi di libertà abbinato a un posizionatore rotante a due assi. L’idea non è solo “muovere la testa”, ma sincronizzare testa e pezzo: questo amplia il ventaglio di traiettorie realizzabili (approcci multi-angolo, transizioni complesse, gestione di sovrapposizioni e orientamenti) rispetto a soluzioni più rigide. Penn State/ARL dichiarano un volume utile di 2 m × 3 m × 3,5 m, dimensionamento che colloca LAMAR nella fascia dove diventano centrali portata di deposizione, gestione termica e robustezza del controllo lungo cicli lunghi.

Camera in argon: controllo dell’ossigeno come prerequisito per le leghe

Un aspetto tecnico rilevante è la possibilità di lavorare in ambiente a basso ossigeno tramite una camera/involucro integrato in argon. Per molte leghe (e in particolare quando si punta alla qualifica) l’assorbimento di ossigeno può influire su proprietà e ripetibilità; su scala grande, realizzare un contenimento efficace non è banale e segnala che l’obiettivo non è una dimostrazione “da laboratorio” ma un impianto con vincoli più vicini a quelli di filiera.

Sorgenti energetiche e testa: arco e/o laser 12 kW con beam scanning

LAMAR integra un’alimentazione arc-welding e/o un laser da 12 kW, convogliato su una testa raffreddata ad acqua con scansione del fascio su due assi. La scansione permette di “programmre” la distribuzione dell’energia, un elemento utile per studiare forma del cordone, controllo del bagno fuso, strategie di deposizione e mitigazione di instabilità (per esempio variando il profilo di potenza o l’energia superficiale senza cambiare solo la velocità di avanzamento).

Materiali di apporto: filo e polvere, dual-wire e hot-wire

Sul fronte feedstock, la piattaforma supporta filo e polvere. Per il filo è prevista anche la modalità dual-wire (utile per sperimentare depositi a gradiente o variazioni di composizione) e la modalità hot-wire, che mira a migliorare efficienza e controllo riscaldando l’apporto prima dell’interazione col bagno fuso. Penn State/ARL indicano tassi di deposizione oltre 10 kg/ora, valore coerente con l’obiettivo “high-rate” tipico della DED su grande formato.

Sensoristica in-situ e controllo: dal “monitorare” al “chiudere l’anello”

Il punto più ambizioso non è solo la meccanica, ma la combinazione di sensoristica multimodale in-situ e acquisizione dati per trasformare segnali in azioni di processo in tempo reale: qualifica, rilevamento difetti automatizzato e controllo closed-loop sia tra strati sia all’interno dello stesso strato. In pratica, l’obiettivo dichiarato è passare dalla raccolta dati “per analisi a posteriori” a logiche di controllo che intervengono mentre si deposita, riducendo variabilità e aumentando confidenza sul risultato.

CIMP-3D, partner e posizionamento “mid-TRL”

LAMAR viene descritto come una piattaforma “mid-TRL”, cioè collocata tra dimostrazioni di laboratorio e impianti produttivi: uno spazio dove è possibile validare approcci di sensing/controllo e trasferirli verso l’industria. Nel contesto di CIMP-3D, Penn State lavora con partner e programmi che mirano a far scalare tecnologie AM su applicazioni critiche, offrendo anche un ruolo di “honest broker” nella selezione/dimostrazione/validazione.

Cosa manca ancora per valutarne l’impatto (e cosa osservare nei prossimi mesi)

Dalle informazioni pubbliche restano aperti alcuni punti pratici: quali leghe sono oggi coperte in modo ripetibile, quale risoluzione tipica di cordone si ottiene su tutto l’inviluppo, come varia la qualità su costruzioni molto lunghe e quali benchmark verranno pubblicati per dimostrare miglioramenti misurabili (variabilità ridotta, difetti identificati e corretti, minori riprese di lavorazione). Se i risultati di controllo in tempo reale verranno mostrati con casi comparativi, LAMAR potrebbe diventare soprattutto una piattaforma di trasferimento: metodi robusti di monitoraggio e controllo pronti da migrare su celle DED operative.