Pianificazione automatizzata della produzione per le fabbriche di stampa 3D

I ricercatori dell’Università di Valladolid in Spagna discutono dei modi per migliorare l’efficienza e l’organizzazione nella stampa 3D, rilasciando i dettagli del loro studio nella ” Pianificazione della produzione nelle fabbriche di stampa 3D ” recentemente pubblicata .

Poiché gli impianti di stampa 3D diventano più comuni in tutto il mondo, non sorprende vedere emergere sfide; dopo tutto, la stampa 3D potrebbe essere sul punto di rivoluzionare pratiche industriali dal settore automobilistico a aerospaziali e ben oltre, ma è ancora relativamente nuovo. Non esiste (ancora) un manuale e le soluzioni devono essere considerate e implementate man mano che gli ostacoli si presentano.

Alcuni dei maggiori vantaggi della stampa 3D includono la capacità di produrre parti più velocemente e in modo più economico (insieme alla possibilità di stampare più parti contemporaneamente), ma senza un’adeguata programmazione in un’impostazione di fabbrica, i vantaggi iniziano a vaporizzare rapidamente. Mentre le impostazioni di fabbrica tradizionali possono funzionare senza problemi con tecniche di prioritizzazione supportate da parametri qualitativi, per una produzione più progressiva tendono ad essere inefficaci per quanto riguarda il risparmio di tempo e la gestione delle risorse.

La chiave è programmare le stampanti 3D in modo semplificato e automatizzato , consentendo una migliore pianificazione e, in definitiva, un profitto ottimale. In questo studio, i ricercatori hanno creato un programma software utilizzando Python per caricare i dati delle parti, ricevendo in cambio un layout della piattaforma.

In studi precedenti, i ricercatori hanno identificato problemi di produzione, programmazione e nidificazione. Sono state create formulazioni matematiche, insieme all’euristica, che studiano come rispettare le scadenze più velocemente, e soprattutto quando si lavora con vincoli. Le soluzioni più comuni includevano procedure in due fasi per l’ottimizzazione, come l’organizzazione di parti di nesting in build e poi le build in macchine.

Il modello LONJA3D ottimizza il raggruppamento degli ordini dei clienti che devono essere fabbricati con gli stessi materiali e specifiche. Nella stampa 3D di più parti contemporaneamente per diversi clienti, i costi di produzione vengono ridotti in modo sostanziale. Ciò consente inoltre alle parti che eseguono la stampa di offrire prezzi migliori, trasferendo i risparmi ai clienti. Per risolvere i problemi con l’imballaggio, è necessario considerare un’adeguata distribuzione delle parti; tuttavia, l’uso di questo metodo può offrire risultati impressionanti.

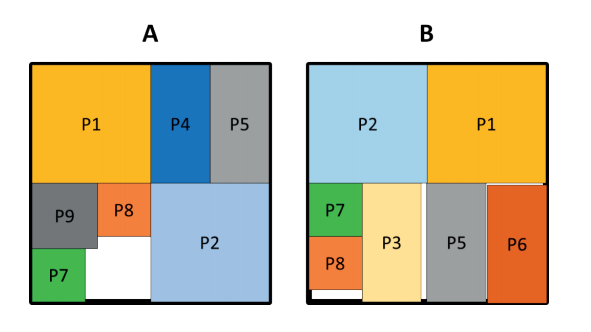

“In AM il costo di produzione (e di conseguenza il reddito atteso) di un bene dipende direttamente dalla sua massa (volume e percentuale di riempimento)”, hanno spiegato i ricercatori. “Per massimizzare la produttività di ogni stampante 3D dovremmo risolvere il puzzle che garantisce per ogni lotto di produzione che la maggior parte dell’area di produzione sarà occupata dalle parti che hanno la percentuale di riempimento più alta.”

Mentre il raggruppamento delle parti deve essere efficiente, così deve essere il posizionamento delle parti. Ciò significa che nella produzione di grandi volumi, ogni parte deve essere assegnata a un gruppo e quindi a una stampante, a seconda dei requisiti e dei parametri. Alcune parti non possono essere stampate contemporaneamente e devono essere programmate per un secondo momento, ma il vero problema da affrontare è il modo in cui le parti si trovano sul letto, risolvendo il “nesting delle parti”.

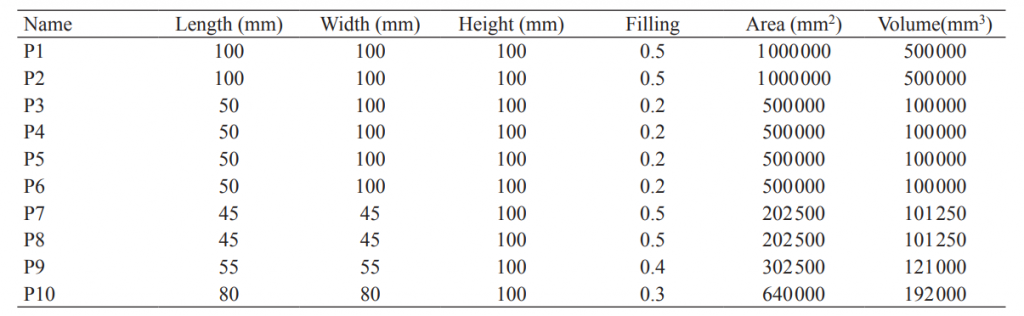

“I dati di input saranno la larghezza, la lunghezza, l’altezza e la percentuale di riempimento di ciascuna parte del set. Inoltre, la larghezza, la lunghezza e l’altezza della stampante 3D verranno introdotte come dati “, hanno spiegato i ricercatori.

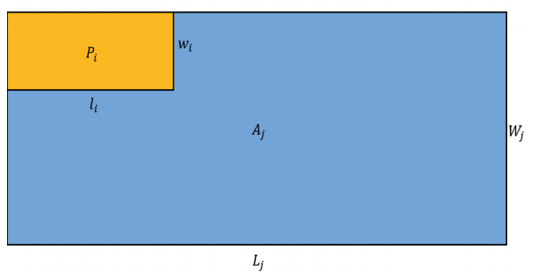

“Gli input delle parti sono il nome (Pi), la percentuale di riempimento (ri), la lunghezza (li), la larghezza (wi), l’altezza (hi). L’area della piattaforma di costruzione è data dal nome (Aj), lunghezza (Lj), larghezza (Wj) e altezza (Hj), tutti in mm. “

Viene prodotto un layout ottimizzato, programmando la produzione della stampante.

Il programma ha funzionato al meglio per i fornitori quando selezionavano i pezzi dal più grande al più piccolo, mantenendo un limite massimo di 40 pezzi da gestire. I ricercatori hanno notato una “qualità inferiore” quando si tratta di numeri fino a 100 parti. Anche dettagli come la percentuale di riempimento e l’altezza dovevano essere considerati, a causa della quantità aggiunta di materiale utilizzato. Studi futuri possono includere l’esame della programmazione per più macchine.