Polimeri stampati in 3D: i grafici di compatibilità dei solventi devono essere dedicati anziché semplici

Gli autori Kirill S. Erokhin, Evgeniy G. Gordeev e Valentine P. Ananikov, ricercatori dell’Istituto di chimica organica Zelinsky, Accademia delle scienze russa, approfondiscono un nuovo livello di scienza della stampa 3D, delineato nelle interazioni rivelatrici di strati di recente pubblicazione materiali polimerici all’interfaccia solido-liquido per la costruzione di grafici di compatibilità dei solventi per applicazioni di stampa 3D . “

La forza e la stabilità nelle parti stampate in 3D sono oggi un’area di perfezionamento costante per gli utenti, ei ricercatori hanno eseguito una moltitudine di esperimenti sui materiali per capire come ottenere risultati migliori, creare nuovi algoritmi , studiare cause ed effetti sulla porosità e modi per eliminare i difetti strutturali . Questo studio è incentrato sugli effetti delle sostanze chimiche, tuttavia, poiché gli autori valutano il modo in cui i termoplastici rispondono a una varietà di solventi.

Mentre ci sono ovvie sfide nella creazione di quasi ogni tipo di parte o prototipo, i vantaggi possono essere immensi in molte applicazioni come la medicina e aree correlate come ingegneria dei tessuti, aerospaziale, automobilistico, agricolo e molto altro ancora, con il potenziale per innovazione infinita; tuttavia, per le parti funzionali utilizzate in applicazioni critiche, è necessario garantire la stabilità. Le microstrutture possono essere modificate durante il processo di stampa, la porosità può influire sulla qualità e l’esposizione a solventi organici può causare rotture chimiche.

Materiali come il polietere etere chetone (PEEK), il polifenilsulfone (PPSU) e la polieterimide (Ultem) possono mostrare resistenza chimica insieme a proprietà meccaniche superiori, ma per la maggior parte dei “materiali da supercostruzione” sono necessarie costose stampanti 3D personalizzate per mantenere alte le temperature ( 350–400 ° C) necessari per una fabbricazione di successo:

“Inoltre, i materiali stessi sono costosi (rispetto ai tradizionali materiali termoplastici di produzione), il che rende il loro uso di routine non molto comune. Nonostante l’elevata domanda di materiali FDM forti e chimicamente resistenti con basso ritiro, gli sforzi per il loro sviluppo sono ancora limitati ”, spiegano i ricercatori.

“Come importante limitazione, la stampa 3D è scarsamente adatta alla produzione di oggetti in plastica da esporre a supporti liquidi. Il limite è dovuto alla suscettibilità della plastica all’azione di sostanze chimiche liquide. “

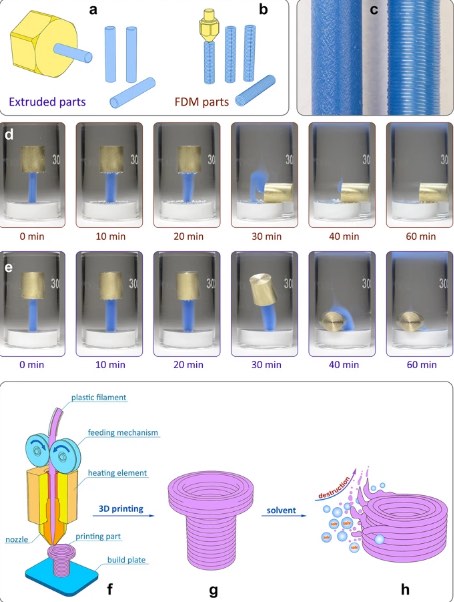

La semplice regolazione dei parametri di stampa potrebbe offrire la soluzione per creare parti più strutturalmente solide, anche con una significativa esposizione ai solventi. Gli autori hanno eseguito un esperimento di modello comparativo con una parte cilindrica e una identica copia stampata in 3D.

Mentre immergevano le parti in DCM, la parte stampata in 3D ha iniziato a perdere rapidamente la sua integrità.

I campioni sono stati creati utilizzando una stampante Picaso 3D Designer Pro 250 , con le seguenti informazioni relative ai materiali:

“La stampa con ABS, SBS, PLA, Nylon, PP, PE, PETG, HIPS, POM e Primalloy è stata eseguita ad un’altezza dello strato di 0,2 mm utilizzando un ugello da 0,3 mm. La stampa con plastica riempita PLA-Cu, Nylon-C e Ceramo è stata realizzata utilizzando un ugello da 0,5 mm ad un’altezza dello strato di 0,35 mm. “

Alla fine, sono stati utilizzati 12 solventi diversi:

Diclorometano (DCM)

Tetraidrofurano (THF)

Acetone

Dimetilformammide (DMF)

toluene

Acetato di etile

Trietilammina (TEA)

Acido acetico

etanolo

Acido solforico

Idrossido di sodio

acqua

“Il confronto mostra che la modalità di produzione (tradizionale rispetto alla stampa 3D) è estremamente importante per le prestazioni reali in un contatto con il liquido”, ha spiegato gli autori, lasciando che si rendano conto che una “semplice tabella di compatibilità dei solventi” non sarebbe sufficiente.

Sono stati testati anche altri materiali polimerici, con la massima resistenza chimica mostrata dai seguenti: PP, PE, POM, Nylon e Nylon-C. In alternativa, materiali FDM come PLA, ABS, SBS e HIPS hanno mostrato una minore resistenza ai solventi.

Il primalloy (un elastomero) presentava una “moderata resistenza”, mentre il PETG era resistente all’acetone e al toluene, insieme all’etil acetato e al DCM.

I principali tipi di distruzione rilevati sono stati la disintegrazione, la delaminazione, la dissoluzione molecolare e il gonfiore – con uno “scenario di distruzione” che viene notato come relazione tra i termoplastici e i solventi e differenze come il modo in cui il PLA si dissolve in DCM ma delaminato in acetone.

“Tutti i materiali testati sono resistenti all’acqua, alle soluzioni acquose acide e basiche e anche all’etanolo, che consente la loro esposizione a mezzi di reazione acquosi. Allo stesso tempo, le parti PLA, PLA-Cu, ABS, SBS, Ceramo, HIPS e Primalloy sono incompatibili con acetone, etilacetato, toluene, DMF, THF e DCM “, hanno concluso i ricercatori.

“La resistenza delle parti stampate ai solventi può essere aumentata in tre modi. In primo luogo, i polimeri possono essere modificati da additivi che li proteggerebbero dall’azione del solvente. In secondo luogo, l’influenza dei solventi può essere prevenuta dalla ragionevole scelta dei parametri di stampa 3D, poiché una ridotta porosità impedisce la penetrazione del solvente. In alternativa, l’influenza dei solventi può essere mitigata dalla regolazione della geometria del pezzo. “

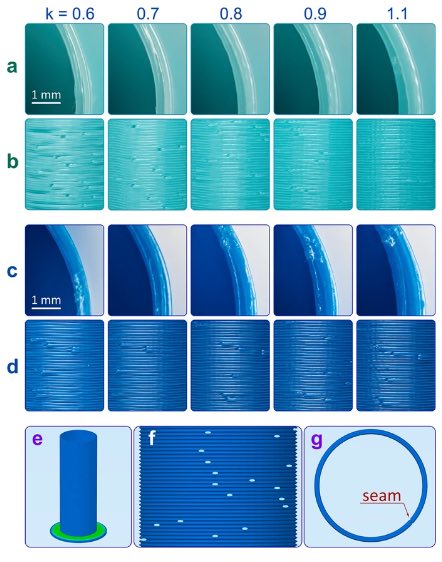

L’influenza del moltiplicatore di estrusione k sull’integrità strutturale delle parti FDM. (a) variazione dello spessore della parete per una parte cilindrica in PLA a seconda del moltiplicatore di estrusione; (b) modifica dell’integrità strutturale della parete per una parte cilindrica in PLA; (c) modifica dello spessore della parete per una provetta cilindrica in ABS; (d) modifica dell’integrità strutturale della parete per una provetta cilindrica in ABS; (e) una rappresentazione grafica del codice G completo per la provetta FDM; (f) distribuzione definita mediante codice G dei punti di giunzione sulla parete della provetta FDM; (g) struttura di un singolo strato di provetta FDM con la posizione della giuntura indicata dalla freccia rossa.

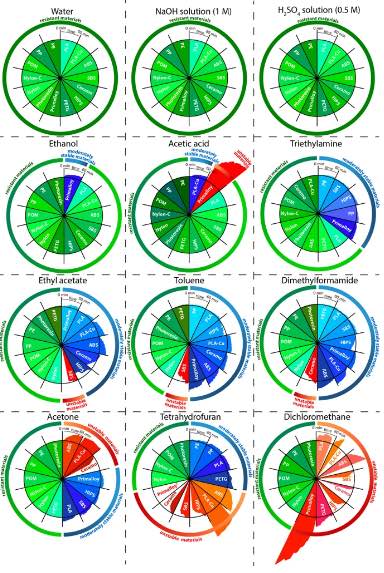

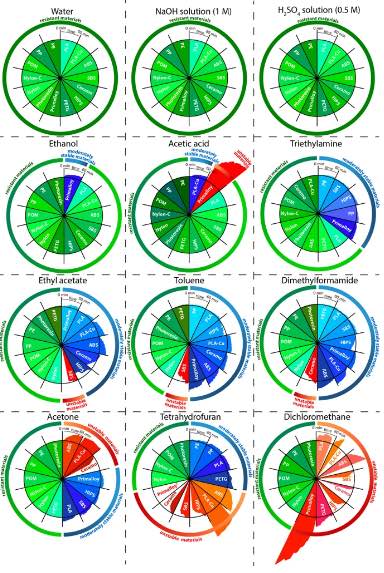

Diagrammi circolari di variazione dell’area della parte FDM durante 1 ora di esposizione a solventi organici e inorganici. () il materiale collassa durante l’esperimento (ΔS> 20%): l’oggetto perde la sua forma per dissoluzione, disintegrazione e / o delaminazione; () il materiale mostra una moderata stabilità durante l’esperimento (ΔS = 2–20%), con lieve gonfiore o dissoluzione degli strati esterni, ma una ritenzione soddisfacente della forma; () il materiale è stabile durante l’esperimento (ΔS <2%): l’oggetto mantiene la sua forma e non si osserva dissoluzione degli strati esterni (vedere il filmato supplementare S3). 1La distruzione di Primalloy in THF ha richiesto solo pochi secondi.

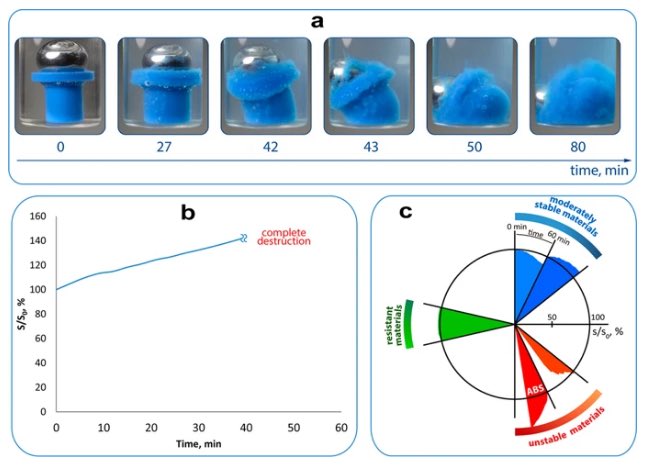

Un esempio di distruzione della parte ABS in DCM con una perla di metallo come indicatore di integrità. (a) una serie di istantanee; (b) curva corrispondente che riflette l’area visibile aumentata occupata dal cilindro blu stampato in 3D a causa del processo di distruzione (l’asse orizzontale mostra il tempo sperimentale, l’asse verticale mostra il rapporto tra le aree effettive e iniziali); (c) esempi di rappresentazione in un diagramma circolare: ABS come materiale instabile (rosso) e notazioni generali di materiali più stabili (blu e verde).

Rappresentazione del test di stabilità delle parti FDM in mezzi liquidi. a) parti in PLA realizzate con tecnologia di estrusione standard; (b) parti in PLA realizzate in questo lavoro dalla stampa 3D FDM; (c) macrofotografie della parte estrusa (a sinistra) e della parte stampata FDM (a destra) con lo stesso diametro 2,85 mm; (d, e) istantanee dei test di resistenza chimica in DCM per la parte stampata in 3D (moltiplicatore di estrusione k = 0.9) e per la parte estrusa, rispettivamente, con un cilindro di ottone come indicatore di integrità (Film supplementari S1, S2) ; (f) il principio della produzione additiva basata su DMF; (g) struttura a strati prodotta da FDM, (h) distruzione della superficie stampata in 3D a causa dell’interazione con un solvente.