Produzione additiva ad arco metallico con bronzo nichel alluminio Cu-9Al-4Fe-4Ni-1Mn

I ricercatori canadesi e indiani stanno approfondendo la scienza dei materiali nella stampa 3D, sottolineando le loro scoperte nell’evoluzione microstrutturale recentemente pubblicata e nel comportamento meccanico del bronzo al nichel alluminio Cu-9Al-4Fe-4Ni-1Mn fabbricato attraverso la produzione additiva ad arco metallico .’

Essendo una “sottoclasse” di bronzo all’alluminio, le leghe di bronzo al nichel-alluminio sono conosciute per essere forti e altamente resistenti alla corrosione, nonché all’usura, alla cavitazione, allo sfregamento e al biofouling. I NAB hanno una capacità di smorzamento doppia rispetto all’acciaio strutturale, possiedono qualità criogeniche superiori e altro ancora e sono adatti per applicazioni in scienza marina, architettura e aerospaziale. I più utilizzati sono la lega Cu-9Al-4Ni-4Fe-1 Mn (C95800) e la lega Cu-9Al-5Ni-4Fe (C63200).

NAB si rafforza grazie ai suoi additivi e offre lo “straordinario vantaggio” di poter trasformarsi durante la solidificazione:

“L’assorbimento dell’alluminio dalla matrice per fasi κ estende la gamma apparente del campo α. Di conseguenza, in condizioni di equilibrio, non si verifica formazione di eutettoidi e β non viene mantenuto al di sotto di 600 ° C a meno che il contenuto di alluminio non superi l’11%, rispetto al 9,5% nel sistema binario Cu-Al. La precipitazione delle fasi κ nella matrice α aumenta considerevolmente la resistenza meccanica senza una significativa riduzione della duttilità “.

Storicamente, le parti prodotte in NAB sono costose da produrre, lasciando i produttori a saldare parti in manutenzione e riparazione, piuttosto che semplicemente rifilarle. Questo non è comunque un sistema perfetto, poiché le leghe NAB sono vulnerabili a problemi seri come porosità, screpolature e distorsione. Questi problemi derivano da elevata conducibilità termica ed espansione.

I ricercatori hanno provato quanto segue per rafforzare le proprietà meccaniche:

Trattamento termico

Cambiamenti nella composizione

Deformazione plastica

Elaborazione della frizione

Impianto di ioni di nichel

Diffusione termica del rivestimento Ni

Fusione della superficie del laser

Legatura laser superficiale

“La limitazione con i trattamenti di modifica della superficie è che possono solo migliorare la resistenza alla corrosione e le proprietà meccaniche dello strato superficiale anziché il materiale sfuso. Il trattamento termico e le tecniche di deformazione plastica come FSP hanno alcune limitazioni e sono difficili da usare per elaborare getti pesanti come eliche di navi “, hanno spiegato i ricercatori.

“Complessivamente, i NAB sono leghe metallurgicamente complesse in cui piccole variazioni nelle composizioni possono provocare la formazione di microstrutture marcatamente diverse, che a loro volta possono comportare variazioni significative nella resistenza alla corrosione dell’acqua marina.”

In questo studio, tuttavia, i ricercatori sottolineano che la produzione additiva offre risultati “superiori”, e in particolare con incursioni più recenti nella produzione additiva ad arco metallico (WAAM), una tecnica che utilizza un filo anziché polvere atomizzata.

Gli utenti industriali possono produrre pezzi di grandi dimensioni con WAAM, godendo anche di:

Piena densità

Alto tasso di deposizione

Elevato utilizzo del materiale

Basso costo dell’attrezzatura

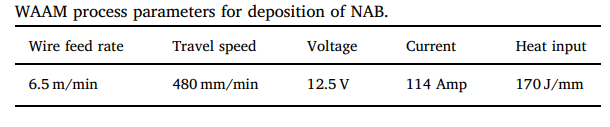

Parametri di processo WAAM per la deposizione di NAB.

Per i campioni WAAM-NAB in questo studio, i ricercatori hanno utilizzato le apparecchiature GTarc WA-60-5 WAAM, con saldatura ad arco gas-metallo (GMAW). Anche i campioni del cast sono stati creati. Sono state valutate le proprietà meccaniche e nel complesso sono stati eseguiti test su un massimo di cinque campioni mentre il team ha lavorato per “confermare la ripetibilità dei test”.

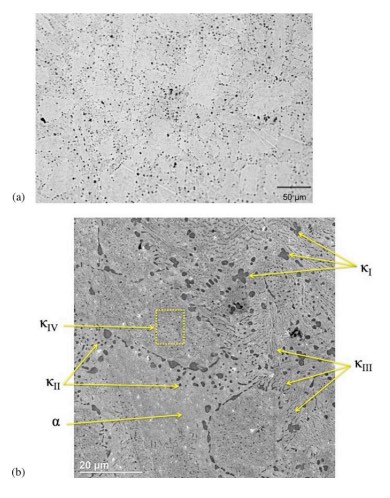

(a) Micrografie ottiche e (b) secondarie di elettroni-SEM del campione cast-NAB

Alla fine, i ricercatori hanno deciso che le tecniche WAAM sono efficaci nell’uso con la lega NAB se si usano basse temperature. I campioni hanno dimostrato “un eccellente legame tra strati”, senza difetti, e il riscaldamento non ha prodotto cambiamenti microstrutturali “dannosi”.

“I trattamenti termici nell’intervallo tra 500 e 600 ° C possono comportare un aumento della frazione volumetrica dei precipitati di κIV fine, che può aumentare i livelli di resistenza di WAAM-NAB”, hanno concluso i ricercatori.

“Nel complesso, le prospettive di WAAM di produrre NAB sembrano molto brillanti e può ampliare in modo significativo l’ambito e l’applicabilità della produzione additiva per produrre parti e componenti NAB, principalmente per l’industria marittima. Ulteriore lavoro per l’effetto di vari trattamenti termici su microstruttura, proprietà meccaniche e resistenza alla corrosione sarebbe estremamente vantaggioso. “

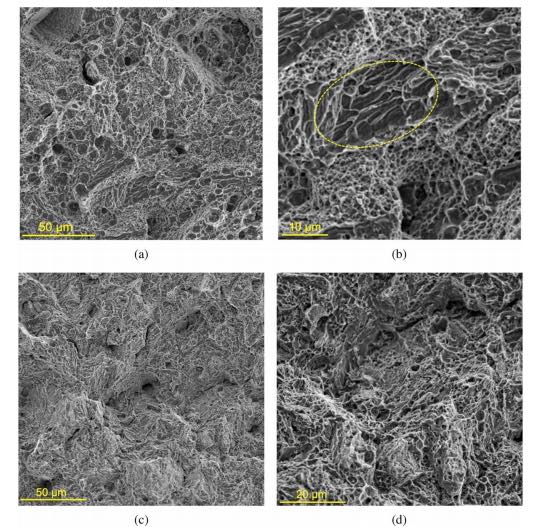

Frattogrammi SEM di (aeb): Cast e (c e d): campioni WAAM. La regione circondata in (b) mostra le caratteristiche di frattura piatta dovute alla presenza di una fase intermetallica grossolana

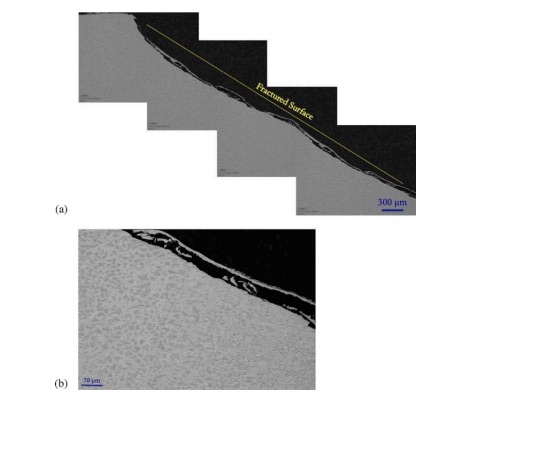

(a) Micrografie ottiche a basso e (b) alto ingrandimento nella posizione

della frattura in un campione di trazione WAAM. Nessun crack preferenziale lungo l’interfaccia layer o le bande HAZ.

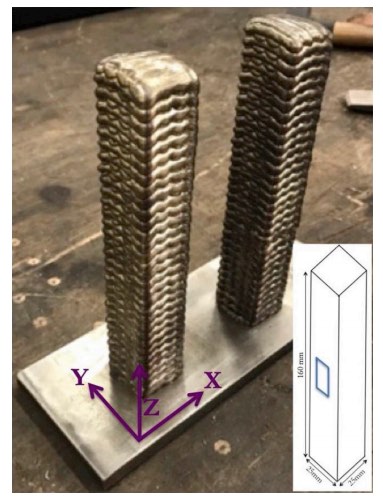

Fotografia di barre quadrate in bronzo e alluminio nichelato prodotte da WAAM. L’inserto mostra le dimensioni (non in scala; lato: 25 mm e altezza: 160 mm) della barra schematica. La scatola rettangolare blu nell’inserto mostra la posizione del campione utilizzato per la caratterizzazione microstrutturale. (Per l’interpretazione dei riferimenti al colore in questa legenda delle figure, il lettore si riferisce alla versione web di questo articolo.)

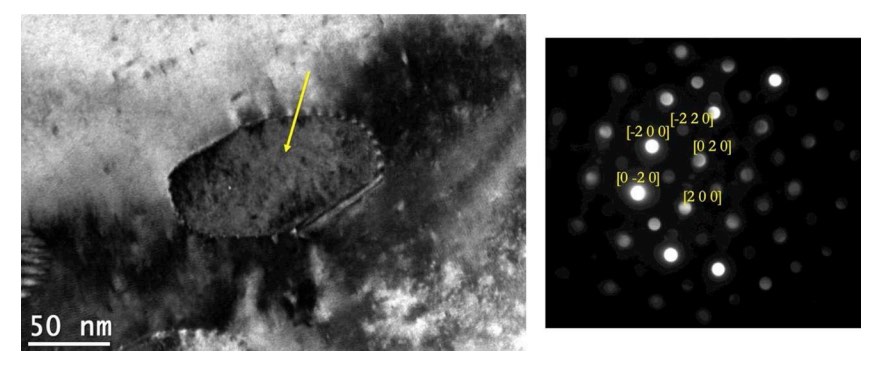

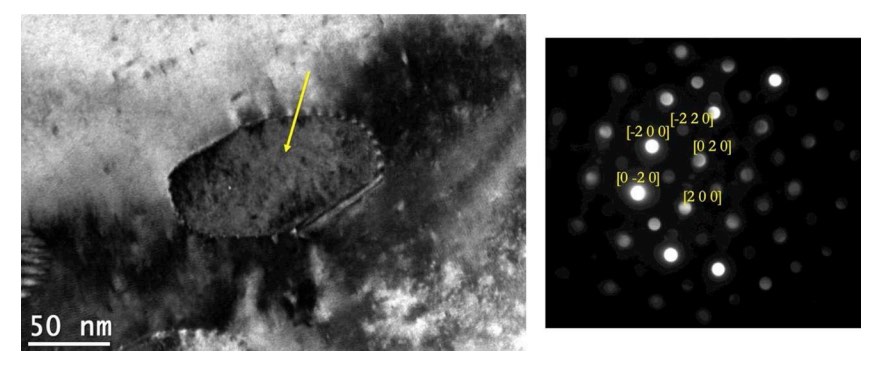

Microfotografia a campo luminoso TEM che mostra precipitato Fe3Al (κII che non è associato alle lamelle NiAl) da una freccia con corrispondente modello CBED preso sull’asse della zona [001¯].