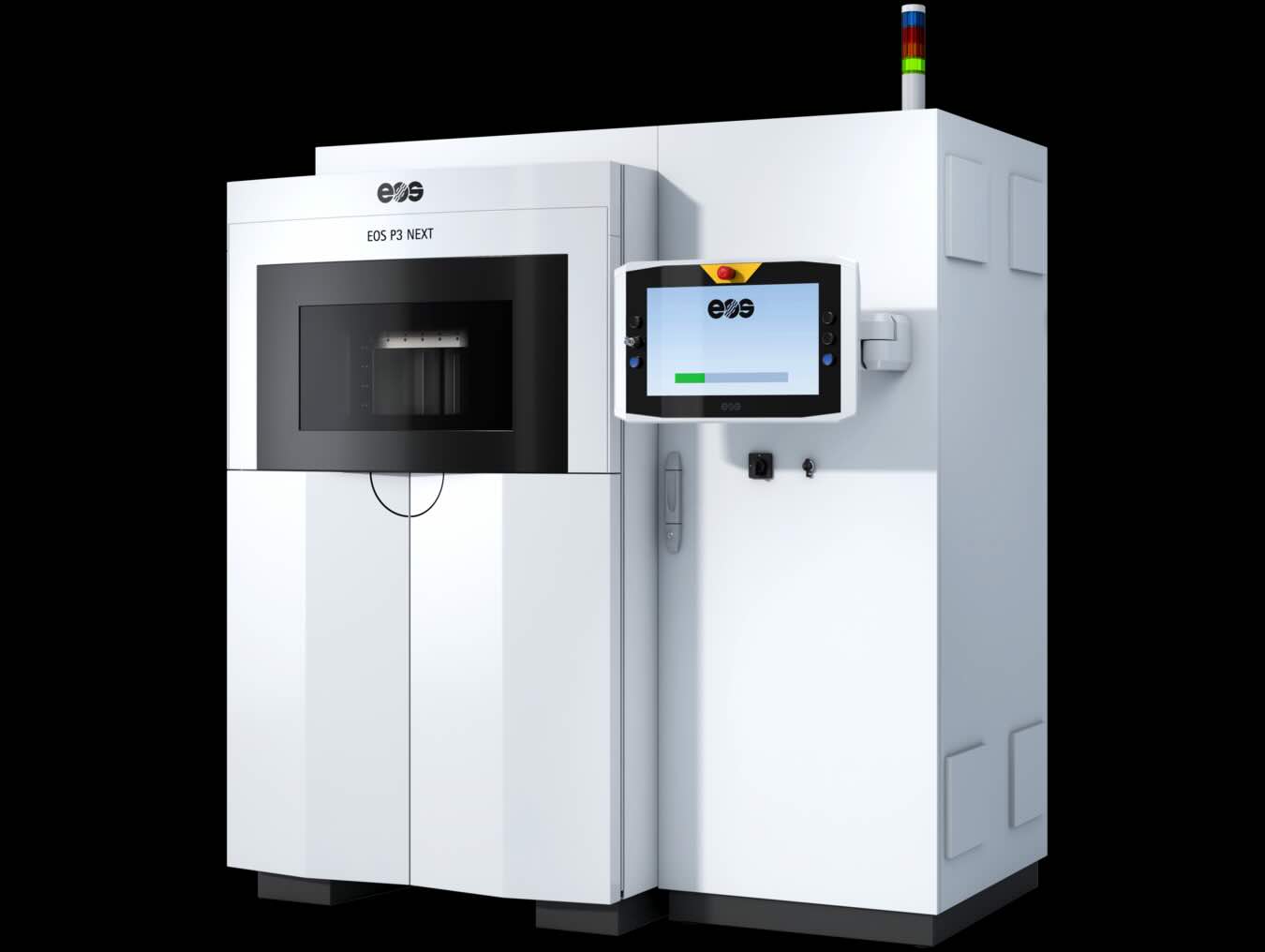

PTC installa EOS P3 NEXT a Haifa e avvia test su componenti polimerici per il lightweighting in aerospazio

Nel Digital Physical Research Center di PTC Ltd. a Haifa, è stato installato il primo sistema Polymer SLS EOS P3 NEXT in Israele. L’obiettivo dichiarato del centro è studiare, con un approccio orientato alla produzione, quando e come componenti tradizionalmente metallici possano essere sostituiti da polimeri sinterizzati mantenendo requisiti di prestazione e affidabilità tipici delle applicazioni aerospaziali. Il tema non è solo la riduzione di massa: PTC punta anche a verificare se la produzione additiva a letto di polvere possa contribuire a ridurre i lead time e a rendere più flessibile la fabbricazione “on-demand”, aspetto rilevante per supply chain complesse come quelle del settore aviation e space.

Dalla prova di concetto alla serie: ripetibilità, tracciabilità e requisiti di qualifica

Il programma di lavoro descritto per Haifa ruota attorno a un punto chiave: generare evidenze sperimentali che siano trasferibili a scenari di serie. In pratica, non basta dimostrare che un pezzo polimerico “funziona”; occorre capire se processo e materiale permettono ripetibilità, controllo qualità e documentazione coerenti con i vincoli del settore aerospaziale (dove contano parametri di processo, stabilità delle proprietà nel tempo e capacità di validare lotti e configurazioni). In questo contesto, la scelta di una piattaforma dichiaratamente orientata alla produttività e all’efficienza materiale si lega al tema della scalabilità: testare con un sistema pensato per l’industrializzazione rende più realistico valutare costi e requisiti operativi di un’eventuale adozione.

EOS P3 NEXT: cosa cambia rispetto alle piattaforme precedenti e perché conta per un centro R&D

EOS descrive P3 NEXT come evoluzione pensata per aumentare l’efficienza di produzione nel Polymer SLS: disponibilità macchina fino al 90%, riutilizzo del materiale fino all’80% (in funzione della polvere) e riduzione dei costi fino al 30% sono i tre indicatori che, secondo il produttore, impattano direttamente sul costo parte e sulla sostenibilità operativa. Per un laboratorio che deve macinare cicli di test e confrontare configurazioni, questi elementi incidono su due aspetti pratici: (1) capacità di fare più prove a parità di tempo (uptime e produttività) e (2) controllo dei costi sperimentali legati alla polvere (strategie di refresh/reuse). EOS indica anche la presenza di un generatore di azoto integrato per il funzionamento continuo e una riduzione dell’ingombro rispetto al modello precedente, mantenendo il volume di costruzione dichiarato della famiglia.

Materiali sotto test: dal “metal-like” Alumide ai gradi ALM orientati alla riusabilità

Una parte sostanziale del lavoro a Haifa riguarda la scelta della polvere e la stabilità delle proprietà su più cicli. Viene citato Alumide, composito PA12 caricato con particelle di alluminio, usato quando servono componenti più rigidi e con finitura dall’aspetto “metallico” rispetto ai PA12 standard: la carica migliora la rigidità e facilita alcune lavorazioni, come finiture superficiali e post-process. Accanto ad Alumide, PTC prevede l’impiego di materiali Advanced Laser Materials (ALM): vengono menzionati ALM PA 950 HD e PA 2220 HighReuse, orientati a elevata riutilizzabilità e stabilità tra build successivi, tema centrale per chi deve stimare costo parte e consistenza qualità nel tempo.

Perché l’aerospazio sta guardando al Polymer SLS: un riferimento concreto alla qualifica Airbus

Il focus di PTC sulle applicazioni aerospaziali si inserisce in un contesto già in movimento: la tecnologia SLS su polimeri è stata portata anche su percorsi di qualifica industriale. Un riferimento spesso citato è la qualifica di un service provider da parte di Airbus per produrre parti “flight-ready” tramite laser sintering, basata su materiale flame-retardant e su una specifica di processo del costruttore. Questo tipo di esempi evidenzia quali aree applicative abbiano maggiore trazione (in particolare interiors, canalizzazioni, staffe e componenti non strutturali soggetti a requisiti di fiamma/fumo/tossicità), e chiarisce perché un centro come quello di Haifa punti su: definizione di casi d’uso, validazione processo/materiale e integrazione nel flusso produttivo.

PTC a Haifa e collaborazione con Technion: contesto di ricerca e trasferimento tecnologico

L’iniziativa si collega anche alla presenza storica di PTC in Israele e alle attività di ricerca e trasferimento tecnologico nell’area di Haifa. In passato PTC ha annunciato la creazione e il rafforzamento di un centro R&D legato alla collaborazione con il Technion – Israel Institute of Technology, con progetti che includono ambiti come simulazione, generative design e advanced manufacturing. Nel caso dell’adozione di una piattaforma SLS come P3 NEXT, questo contesto è rilevante perché la sostituzione metallo-polimero richiede lavoro su progettazione per l’additive manufacturing, verifica prestazionale e definizione di finestre di processo robuste, oltre al puro “printing”.