I ricercatori tedeschi associati al progetto della piattaforma di ricerca integrata per satelliti a prezzi accessibili sono alla ricerca di nuovi modi per produrre satelliti, rilasciando i dettagli di uno studio recentemente pubblicato su ” . “

I satelliti, attualmente in fase di progettazione e produzione da una vasta gamma di aziende, da quelli impegnati in applicazioni aerospaziali all’offerta di accesso a Internet, nonché alla ricerca scientifica in corso, stanno diventando la fonte di una maggiore attenzione commerciale. La convenienza è la chiave, con la fattibilità che dipende dal costo unitario e dalle spese relative al trasporto delle strutture nelle loro particolari orbite operative.

“Per avere successo in questa competizione sempre più dinamica e guidata dai costi, l’industria spaziale deve aprire nuovi orizzonti in termini di tecnologia, sviluppo, produzione e cooperazione”, hanno spiegato gli autori.

Ciò significa che in futuro dovrà essere prestata maggiore attenzione alla qualità e alla longevità dei satelliti, nonché ai problemi di manutenzione, riparazione e sostituzione. Nella ricerca del costo dei satelliti, i ricercatori hanno esaminato il costo delle parti, insieme all’idea di utilizzare componenti automobilistici standardizzati (COTS]).

I leader del progetto nell’ambito del progetto IRAS (Integrated Research Platform for Affordable Satellites) comprendono un consorzio composto da:

Centro aerospaziale tedesco (DLR)

Istituto Fraunhofer per l’ingegneria e l’automazione della produzione (IPA)

Istituto per i sistemi spaziali dell’Università di Stoccarda (IRS)

Insieme, il gruppo sta esaminando l’accessibilità economica, la produzione in serie di satelliti per “mega-costellazioni” e studiando il potenziale per l’uso dell’elettronica automobilistica, nonché la stampa 3D.

Mentre per alcuni potrebbe essere sorprendente sentire che il consorzio sta cercando ispirazione per l’industria automobilistica, ha senso se si considera l’enorme gamma di componenti elettronici e componenti innovativi che devono generare per mantenere i consumatori interessati a un mercato fortemente competitivo. Non solo, i COT sono stati utilizzati da molto tempo dagli ingegneri aerospaziali a causa di vantaggi quali prestazioni migliori, volume ridotto e migliore efficienza energetica.

Comparabilità degli standard di qualificazione

I sensori magnetici sono un buon esempio di componenti che potrebbero tradursi in applicazioni spaziali, insieme a diversi tipi di composti di materiali. Molto probabilmente sarebbe necessaria la miniaturizzazione; tuttavia, ciò è vantaggioso in termini di risparmi sui profitti.

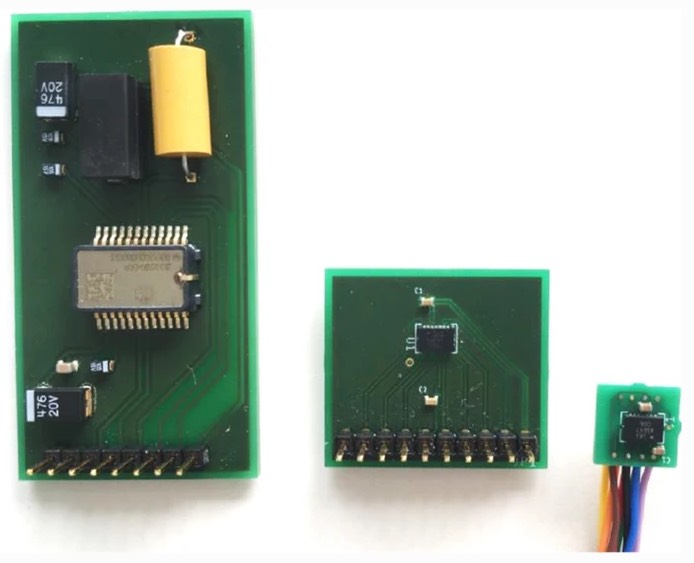

Sinistra: scheda con componenti spaziali e linee guida per la produzione spaziale; al centro: scheda con componenti automobilistici (linee guida per la produzione spaziale), a destra: scheda con componenti automobilistici e linee guida di produzione adattate

“Al fine di migliorare la densità funzionale dei satelliti e dei loro elementi strutturali, è ora necessario studiare l’integrazione dell’elettronica negli elementi strutturali. Pertanto, vengono utilizzati componenti automobilistici tipici e viene valutata la loro idoneità per la costruzione di satelliti ”, hanno spiegato i ricercatori.

I benefici dei processi di produzione additiva sono già stati esplorati da precedenti ricercatori creando una varietà di satelliti diversi da grandi a piccoli , e includendo altre parti, come i filtri . La convenienza si inserisce in questi progetti, ma anche una serie di altri classici vantaggi derivanti dalla stampa 3D come la velocità di produzione, la capacità di creare componenti leggeri ma resistenti – e, soprattutto, il potenziale per la creazione di progetti e stampe che non sarebbero possibili con i convenzionali tecnologia.

Una varietà di termoplastiche differenti può essere utilizzata nello spazio, tra cui polietereterchetone (PEEK) e polieterimmide (PEI). Per la maggior parte delle parti da utilizzare nello spazio, l’obiettivo è quello di fabbricare strutture in grado di resistere a carichi pesanti oltre ad essere dotate di altre parti come i cavi.

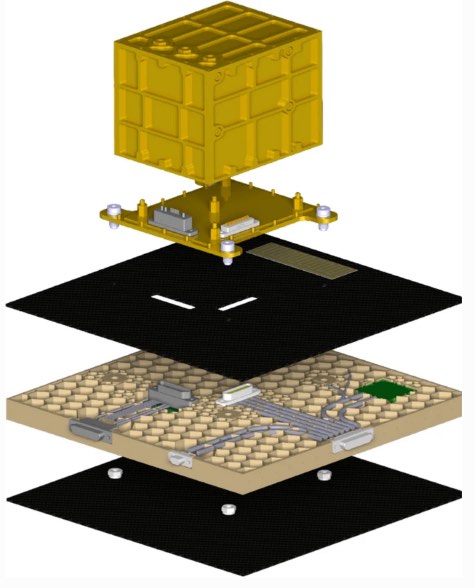

Progetto dimostrativo corrispondente sviluppato dal German Aerospace Center (DLR). Questo design è stato la base per ulteriori modelli di test. L’approccio prevede la stampa di un’anima a nido d’ape tra due pannelli compositi in fibra, progettati per resistere a carichi elevati e che possono essere dotati di cavità per cablaggi e componenti elettronici.

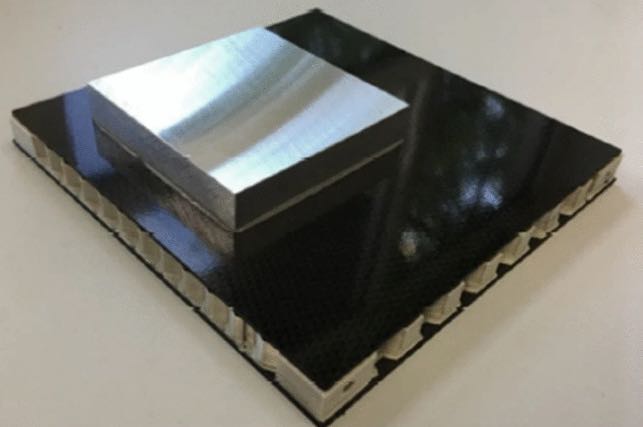

Stabilendosi sulla PEI come scelta preferita dei materiali, i ricercatori hanno sperimentato ulteriormente, stampando in 3D tre campioni. Sono stati valutati in termini di accuratezza, potenziale di deformazione, trasudamento e imaging di strutture costituite da pareti sottili. Il filamento di 3DXTech è stato scelto per la fabbricazione durante lo studio poiché i ricercatori hanno stampato direttamente su un pannello composito in fibra. I pannelli sandwich sono stati quindi stampati in 3D con PEI in una struttura a nido d’ape.

Panino satellite con anima a nido d’ape stampata in 3D composta da PEI

I campioni sono falliti nei primi test, distrutti dal carico elevato. Ciò è stato attribuito alle inclusioni di gas all’interno del materiale.

“Queste inclusioni rimangono durante la solidificazione del polimero nel componente e riducono significativamente le sue proprietà meccaniche. È probabile che questo effetto sia responsabile del fallimento dei campioni nei test di vibrazione e vuoto termico. Ulteriori indagini con filamenti polimerici sufficientemente essiccati sono ancora in sospeso “, hanno spiegato i ricercatori.

Microsecuzioni del composito stratificato con inclusioni di gas (forme scure)

La sperimentazione in orbita consisteva nella misurazione del “sandwich” stampato in 3D misurando la vibrazione tramite un attuatore piezoelettrico integrato. Nel secondo esperimento, i ricercatori hanno osservato le prestazioni dell’elettronica automobilistica, misurando l’attività di un sensore MEMs e di un convertitore da analogico a digitale.

Per studi futuri, i ricercatori sperano anche di migliorare l’accessibilità economica con polimeri alternativi, risparmiando energia e costi con l’uso di temperature di lavorazione più basse.