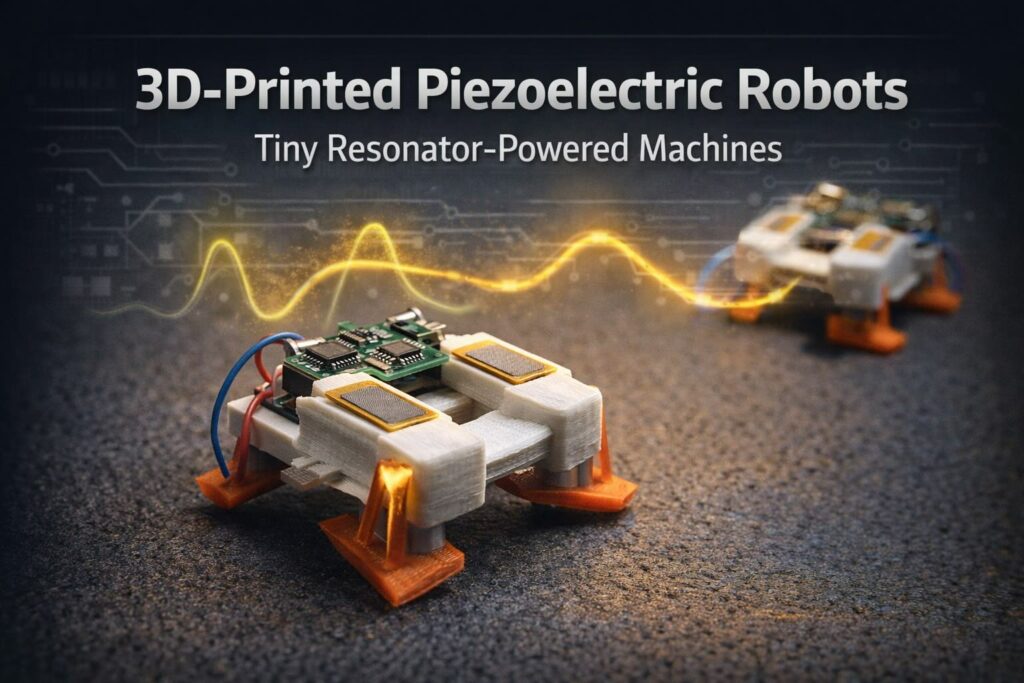

Risonatori stampati in 3D e piezoelettricità: un’architettura diversa per la microrobotica

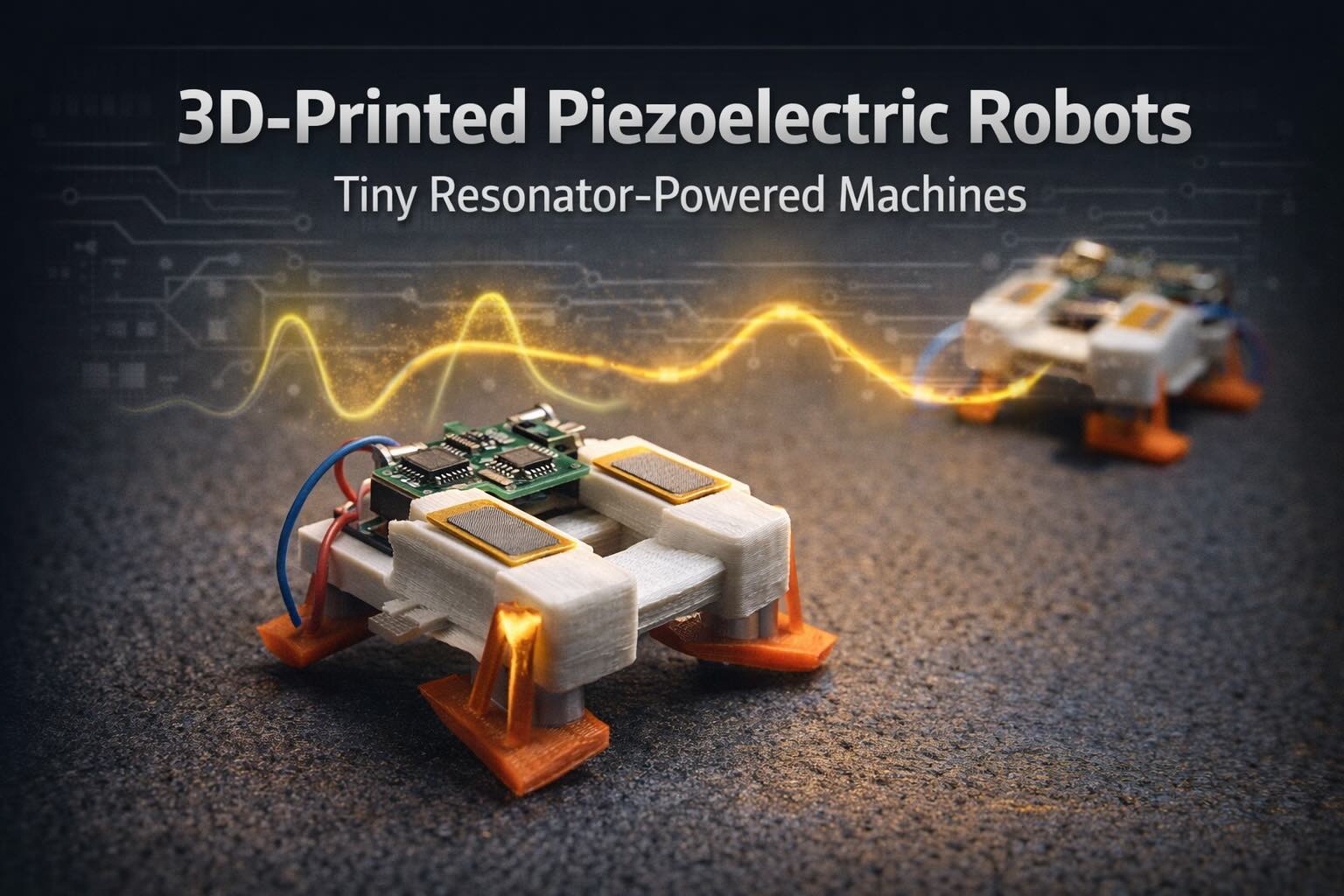

Un filone della microrobotica sta puntando su meccanismi in cui il “motore” non è un componente separato, ma coincide con la struttura stessa del robot. In questa linea si inserisce un lavoro che descrive un robot in scala centimetri che sfrutta risonatori stampati in 3D eccitati da patch piezoelettriche per ottenere locomozione e sterzata. Il concetto chiave è convertire un’oscillazione ad alta frequenza e bassa corsa in avanzamento netto grazie a onde stazionarie e a “piedi” passivi che trasformano la vibrazione in spinta tramite attrito anisotropo.

Il cuore del sistema: piastre risonanti stampate in 3D con piedi passivi

Gli autori descrivono risonatori che lavorano come piastre leggere realizzate in stampa 3D a cui vengono incollate patch piezoelettriche. Quando il segnale elettrico eccita il sistema alla frequenza opportuna, si innescano onde stazionarie nella piastra. A quel punto entrano in gioco le gambe/piedi passivi posizionati in modo strategico: le micro-oscillazioni generano traiettorie locali e forze tangenziali, e l’asimmetria del contatto col suolo produce una trazione netta. La geometria stampata diventa un parametro di progetto dinamico: determina direttamente la modalità di vibrazione e quindi l’efficienza della locomozione.

Come si ottengono avanzamento e rotazione senza un vero sterzo

Uno degli aspetti più interessanti è la gestione della traiettoria senza introdurre un attuatore dedicato allo sterzo. Una configurazione a differential drive con due risonatori indipendenti permette di modulare il moto come su un robot a due ruote. Variando frequenza, ampiezza o fase di eccitazione fra i due lati si ottiene una rotazione controllata, mentre un eccitamento simmetrico produce moto rettilineo. Questo consente una piattaforma compatta, con meno parti meccaniche tradizionali e più controllo ottenuto dalla combinazione tra dinamica strutturale e segnali di pilotaggio.

Elettronica a bordo e controllo in retroazione: cosa dimostrano gli autori

Il lavoro mette al centro l’autonomia e la ripetibilità del controllo. Viene indicata l’integrazione di microcontrollore e sensori inerziali, con un controllo in retroazione per correggere la traiettoria. Nel riassunto dell’articolo sono riportati risultati sperimentali come velocità lineare nell’ordine dei millimetri al secondo, velocità angolare nell’ordine di alcune decine di gradi al secondo e un errore di tracking contenuto, segnali utili per capire che l’obiettivo è una piattaforma controllabile e non solo una dimostrazione di movimento.

Perché la stampa 3D è abilitante: iterare geometrie risonanti invece di rifare micro-lavorazioni

In molte architetture piezoelettriche la difficoltà non è solo l’attuatore, ma la messa a punto della struttura elastica che trasforma vibrazioni in avanzamento: piccole variazioni di rigidezza e massa spostano le frequenze di risonanza e cambiano radicalmente il comportamento. La stampa 3D consente di produrre rapidamente varianti: cambiare spessore di una trave, aggiungere un raccordo, riposizionare i piedi, e ristampare più campioni in un’unica job. Questo riduce il costo dell’iterazione rispetto a lavorazioni tradizionali e rende più accessibile la ricerca applicata in laboratorio.

Vincoli pratici: materiali fotopolimerici, fatica ad alta frequenza e ripetibilità di processo

Accanto al potenziale, ci sono vincoli concreti. Se i risonatori sono realizzati in resina, l’eccitazione ad alta frequenza può introdurre fenomeni di fatica e variazioni nel tempo dovute a fragilità, post-cura e orientamento di stampa. Anche differenze fra tecnologie di stampa e profili di esposizione possono influire sulle caratteristiche del pezzo, con impatto indiretto sulla risonanza e sulla ripetibilità. Un’altra variabile critica è l’assemblaggio: l’incollaggio delle patch piezoelettriche e la costanza dello strato adesivo incidono su smorzamento e taratura della frequenza.

Applicazioni plausibili: sciami, ispezioni in spazi confinati e didattica “hands-on”

Una piattaforma piccola, economica e replicabile apre scenari dove contano numerosità e adattabilità più che la forza: prototipi per swarm robotics, esercitazioni didattiche su attuazione piezoelettrica e controllo embedded, micro-robot crawler per superfici regolari in contesti di ispezione o sperimentazione. In questo quadro, l’idea di usare risonatori stampati in 3D come motore strutturale è interessante soprattutto perché rende semplice personalizzare la meccanica del passo: cambiare un dettaglio della geometria equivale a cambiare il comportamento dinamico del robot.

Cosa aspettarsi come prossimi step tecnici

Per trasformare una dimostrazione controllata in una piattaforma robusta, servono misure comparabili e replicabili: vita a fatica, stabilità della frequenza in funzione di temperatura e invecchiamento del materiale, prestazioni su superfici diverse e sensibilità al processo. Anche la pubblicazione di parametri di stampa aiuterebbe la riproducibilità. Lato controllo, un tema naturale è aumentare l’autonomia energetica mantenendo l’accuratezza di traiettoria già mostrata.