Dalla stampa 3D alla produzione ripetibile: perché entrano in gioco gli stampi

La stampa 3D è uno strumento pratico per prototipi e piccole serie, ma quando servono molti pezzi piccoli con geometrie ripetibili, finitura costante e tempi ciclo brevi, il costo unitario tende a crescere: ogni componente deve essere costruito strato su strato e la velocità diventa il collo di bottiglia. In questi casi lo stampaggio a iniezione resta un processo efficiente: una volta disponibile lo stampo, si possono produrre molte parti identiche in poco tempo, con qualità superficiale e precisione più regolari.

RobotFactory (Mirano) e l’idea del “benchtop injection molding”

Nel case study pubblicato il 3 febbraio 2026, Si descrive l’approccio di RobotFactory, azienda fondata nel 2006 (sede a Mirano), che sviluppa sistemi compatti di stampaggio a iniezione pensati per laboratori, R&D e piccole produzioni, con un punto chiave: la compatibilità con stampi realizzati anche tramite stampa 3D (oltre ai classici stampi metallici). In pratica, la stampa 3D non sostituisce lo stampaggio: accelera la fabbricazione dello stampo e riduce il tempo tra design e parti “da processo industriale”.

Perché usare stampi stampati in 3D (resina/FFF) invece di partire subito dal metallo

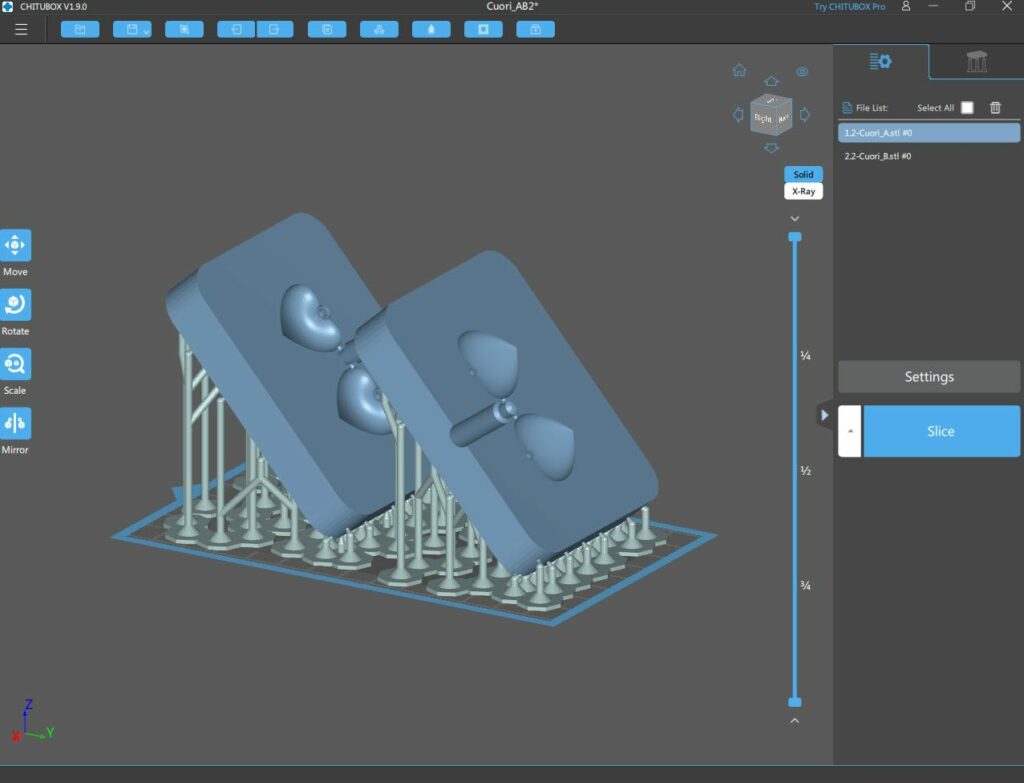

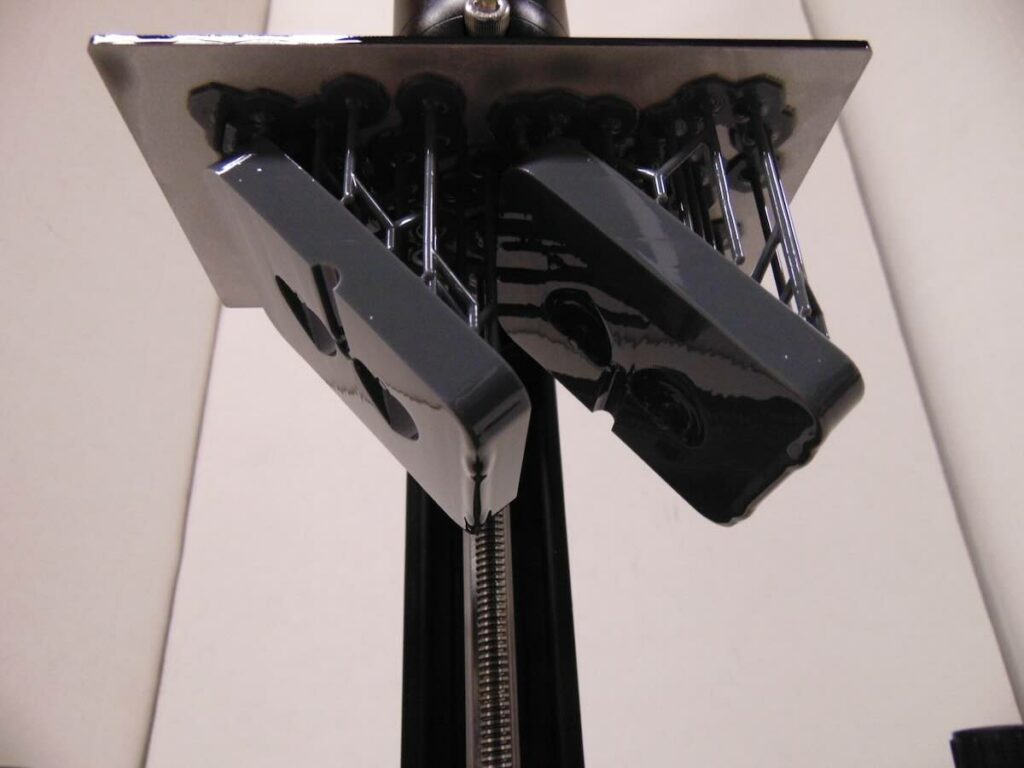

Uno stampo in alluminio o acciaio è durevole ma richiede lavorazioni e tempi più lunghi. Uno stampo stampato in 3D (tipicamente in resina per maggiore definizione o in termoplastico con FFF per prove rapide) può essere prodotto in ore o pochi giorni, utile per: verificare tolleranze, punti di iniezione, linee di giunzione, estrazione, ritiro del materiale e qualità estetica prima di investire in uno stampo metallico definitivo. Il compromesso è la durata: gli stampi 3D reggono meno cicli e richiedono attenzione a temperatura e pressione.

Sistema pneumatico: impostazione semplice, adatta a prove e piccole serie

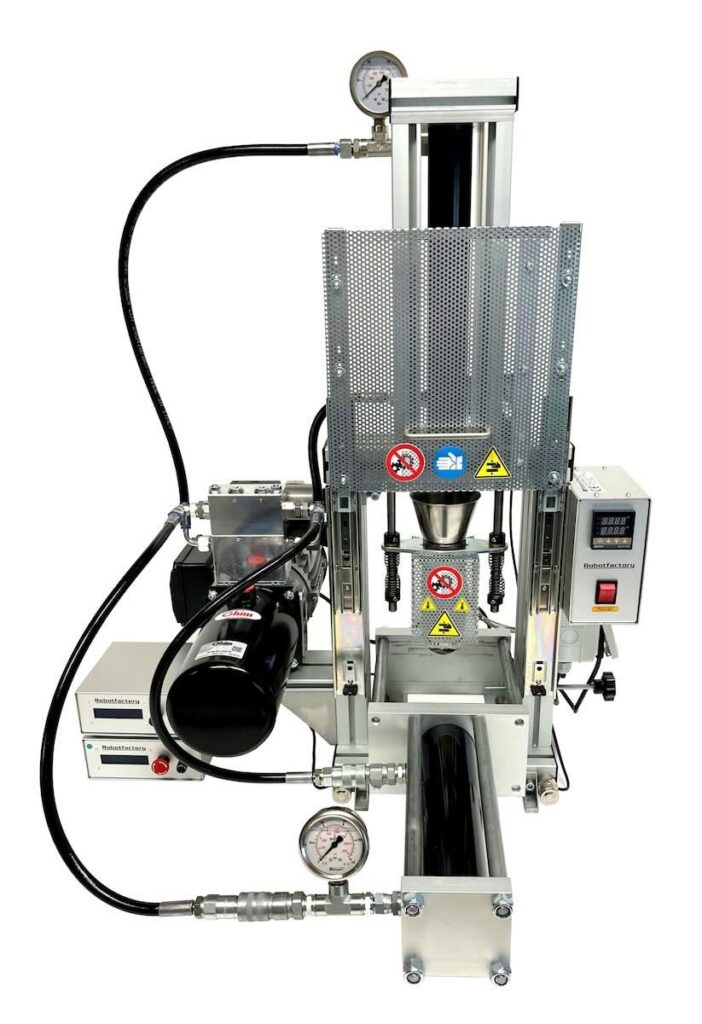

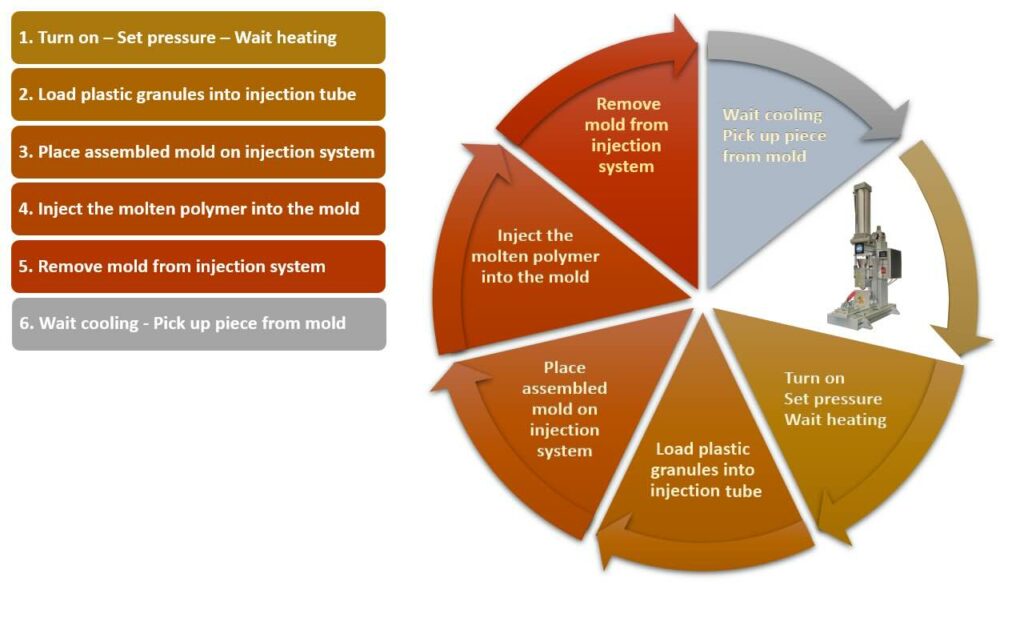

Il case study descrive un primo modello pneumatico: il principio è diretto—il materiale termoplastico viene fuso in una camera e spinto nello stampo tramite un pistone azionato ad aria compressa. 3druck.com riporta una capacità di lavorazione fino a 32 cm³ e un’impostazione da banco (ingombri compatti). Su fonti esterne viene indicato anche l’uso tipico con pressione 6–8 bar e un peso nell’ordine dei 14 kg, pensato per sperimentazione e cicli di produzione contenuti, con stampi in alluminio o stampi realizzati con stampanti 3D a resina.

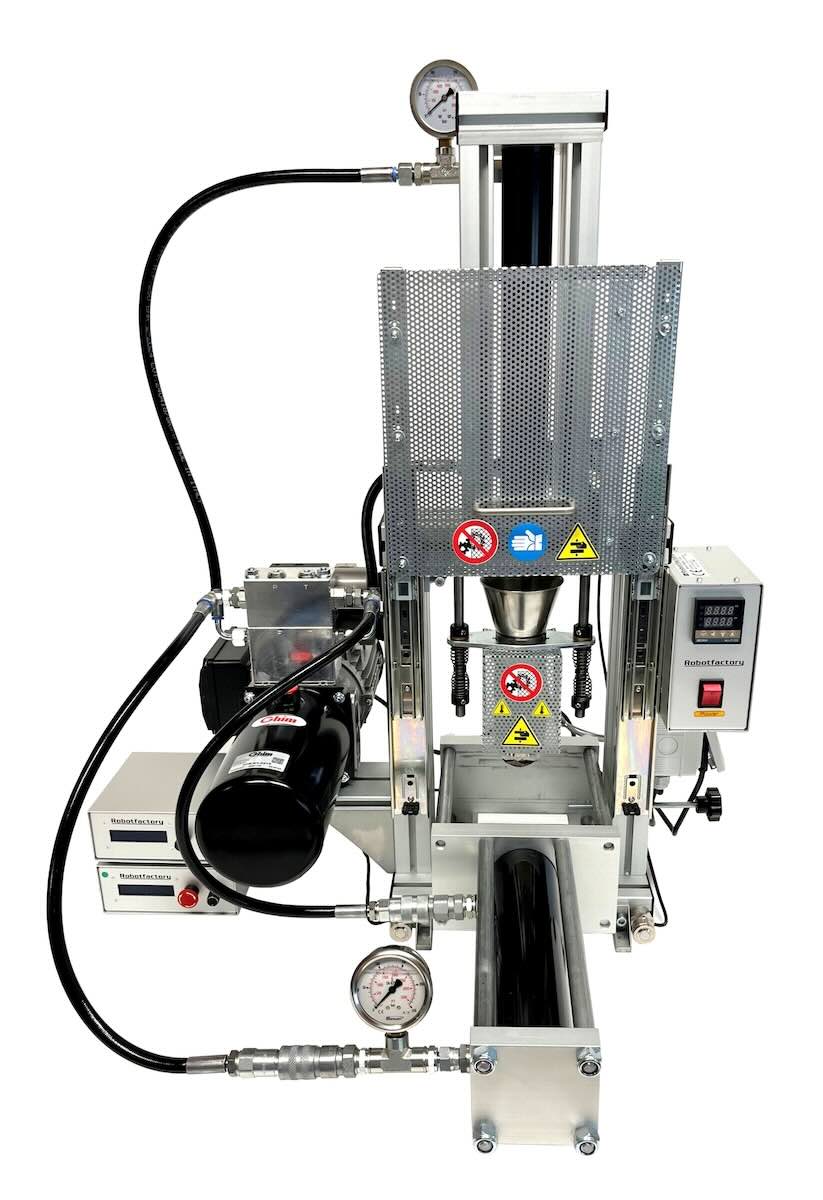

Evoluzione oleodinamica (idraulica): più forza e controllo per parti più grandi e cicli ripetibili

Quando aumenta la richiesta di volume di materiale, dimensione dei pezzi e stabilità del processo, RobotFactory propone una generazione oleodinamica. Le specifiche riportate da più fonti per questa classe di sistemi includono: fino a 100 cm³ per ciclo, pressione di lavoro fino a 150 bar, forza di iniezione indicata in area 1.900 kg, temperatura della camera fino a 350 °C e una forza di chiusura nell’ordine di 4 tonnellate tramite morsa/serraggio. Nella pratica, questo significa maggiore ripetibilità dei parametri e più margine quando lo stampo richiede riempimenti “difficili” (pareti sottili, dettagli fini, canali lunghi).

La leva “economia circolare”: usare anche plastiche riciclate nello stampaggio da banco

Un aspetto esplicito nel case study è la compatibilità con plastiche riciclate. Nello stampaggio a iniezione questo è possibile, ma richiede attenzione perché il materiale riciclato può presentare variabilità: contaminanti, umidità, additivi ignoti, distribuzione molecolare modificata da cicli termici precedenti. La conseguenza può essere una viscosità meno prevedibile, difetti superficiali, variazioni dimensionali o cali di proprietà meccaniche rispetto al materiale vergine. Organizzazioni e linee guida tecniche sul recupero/riciclo sottolineano l’importanza di controlli qualità lungo la filiera del riciclo.

Cosa controllare quando si inietta materiale riciclato (in modo pratico)

Per rendere il processo stabile, in genere conviene lavorare su quattro fronti:

-

Selezione e preparazione: omogeneità del lotto, granulometria costante, rimozione contaminanti, eventuale filtrazione in estrusione/pelletizzazione a monte.

-

Umidità: alcuni polimeri (es. PC, TPU e altre famiglie igroscopiche) possono generare bolle, striature e fragilità se non asciugati correttamente.

-

Fluidità (MFI/MFR): più rimescolamenti e rifusioni possono aumentare la fluidità per degradazione delle catene, cambiando come il materiale riempie lo stampo. L’MFI è un indicatore utile ma va letto insieme ad altre misure.

-

Stabilizzazione: per certi polimeri (es. PP) la degradazione termo-ossidativa e il ruolo degli stabilizzanti possono incidere sulla tenuta delle prestazioni in cicli successivi.

Dove ha senso in azienda: R&D, medicale, elettronica, gioielleria, modellismo e formazione

Il posizionamento tipico di questi sistemi è “ponte” tra prototipazione e produzione: reparti R&D che devono validare geometrie e materiali, piccole e medie imprese che vogliono lotti limitati senza investire subito in presse industriali, laboratori didattici che devono mostrare l’intero ciclo (progetto → stampo → pezzo). Nel case study vengono citati esempi d’uso in ambiti dove servono molti componenti piccoli; RobotFactory elenca applicazioni come elettronica, gioielleria, modellismo e dispositivi medici.

Limiti e scelte operative: quando passare allo stampo metallico

Lo stampo 3D è ottimo per iterazioni rapide, ma quando la geometria è stabile e la domanda cresce, lo stampo metallico diventa la scelta naturale: maggiore durata, migliore gestione termica, finitura più costante e possibilità di ottimizzare canali di raffreddamento/estrazione. In molti flussi di lavoro, l’obiettivo è usare stampi 3D per “sbloccare” il design e arrivare più velocemente allo stampo definitivo, riducendo revisioni costose su metallo.