EHLA come strumento per lo sviluppo efficiente della lega LPBF

I primi risultati mostrano fattibilità

I ricercatori della Cattedra di Digital Additive Production DAP presso la RWTH Aachen University hanno studiato la saldatura a deposizione laser ad altissima velocità (EHLA) come possibile strumento per schermare in modo efficiente e sviluppare nuove leghe specifiche per la fusione laser a letto di polvere (LPBF). Il confronto delle proprietà del processo, come le intensità del laser, e la microstruttura risultante mostra risultati promettenti per quanto riguarda la trasferibilità dei risultati di produzione di entrambi i processi e quindi la qualificazione di EHLA come cosiddetto approccio rapido allo sviluppo di leghe (RAD) per il processo di produzione LPBF.

Le attuali esigenze dell’industria, come l’elevata efficienza delle risorse e la produzione di parti personalizzate, richiedono nuove soluzioni di produzione. In questo contesto, la fusione a letto di polvere laser (LPBF) è diventata un importante processo di produzione grazie alle sue proprietà di processo. Un vantaggio significativo del processo LPBF è la capacità di elaborare leghe con proprietà meccaniche specifiche dell’applicazione difficili o impossibili da elaborare utilizzando le tecnologie di produzione convenzionali. Le leghe sviluppate appositamente per la lavorazione con LPBF potrebbero anche sfruttare in modo ottimale e redditizio le proprietà di processo come elevate velocità di raffreddamento e realizzare migliori proprietà del materiale. Tuttavia, lo sviluppo di queste leghe è dispendioso in termini di tempo e di risorse e pertanto il potenziale della LPBF non è stato ancora pienamente sfruttato. In questo contesto, le proprietà di processo della saldatura a deposizione laser ad altissima velocità (EHLA) – come la fornitura di polvere in situ di singole leghe e velocità di raffreddamento simili a LPBF – offrono prerequisiti promettenti per l’utilizzo di questo metodo per un rapido risparmio di risorse validazione e sviluppo di nuove leghe per LPBF.

Sapere come: Confronto di due processi AM fondamentalmente diversi

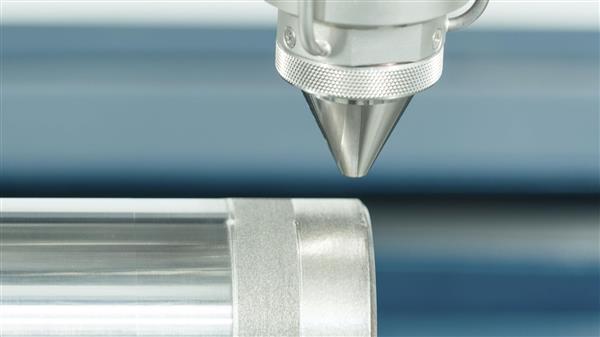

I processi EHLA e LPBF differiscono principalmente per il tipo di alimentazione della polvere e la posizione dell’input di energia laser (punto laser): Nel processo LPBF, la polvere viene applicata globalmente in uno strato di polvere e il punto laser è focalizzato sulla superficie dello strato di polvere. Nel processo EHLA, la polvere viene applicata localmente tramite un flusso di massa della polvere che viene alimentato attraverso un ugello. Il fuoco della polvere è leggermente al di sopra della superficie del rivestimento, circa 1 mm. Ciò consente di convogliare e miscelare le singole leghe separatamente in situ prima dell’applicazione.

Per quanto riguarda i requisiti della lega LPBF, le proprietà meccaniche adattate all’applicazione e la migliore processabilità dei materiali sono di particolare interesse per gli utenti industriali. Le proprietà meccaniche derivano dalle proprietà microstrutturali dei componenti, che a loro volta sono notevolmente influenzate dalla composizione chimica e dalla velocità di raffreddamento. In una prima fase, gli esperti AM di Aquisgrana hanno identificato e studiato i parametri di processo EHLA e LPBF rilevanti che influenzano la velocità di raffreddamento e quindi la microstruttura risultante. Hanno anche trasferito le loro scoperte alla produzione di campioni di acciaio ad alto contenuto di manganese X30Mn22. In una fase finale, hanno confrontato le proprietà microstrutturali dei campioni del processo di produzione LPBF ed EHLA,

I risultati

Poiché l’intensità dell’energia immessa nel materiale in polvere ha una grande influenza sulla velocità di raffreddamento, gli scienziati hanno calcolato e confrontato il tempo di interazione tra il materiale in polvere e il raggio laser, nonché l’energia immessa nel materiale, ovvero l’intensità del laser al spot laser, per entrambi i metodi: tenendo conto dei parametri La potenza del laser (PL) e il diametro dello spot laser (Ø spot) mostrano che l’intensità del laser nel processo LPBF è quasi 14 volte superiore rispetto al processo EHLA. Tuttavia, il tempo di interazione tra il materiale e il raggio laser dei due metodi differisce di un fattore di circa 10. Per questo motivo si può presumere che gli effetti delle diverse intensità laser si equilibrano tra loro e portano ad un apporto di energia simile per particella.

Inoltre, i ricercatori hanno determinato l’influenza della velocità del processo EHLA sulla velocità di raffreddamento misurando la spaziatura del braccio dendrite (DAS) risultante. In una seconda fase, hanno confrontato questo DAS con il DAS misurato nel materiale trattato con LPBF. Le misurazioni hanno mostrato che l’aumento della velocità del processo EHLA da 50 a 150 m/min porta a una riduzione della DAS da 1,29 µm a 0,58 µm. Da ciò si può dedurre che la velocità di raffreddamento nell’EHLA dipende anche in modo significativo dalla velocità di processo (vedi Figure 3 e 4).

Un altro fattore per studiare la trasferibilità dei metodi è la densità del volume di energia risultante (??). Può essere utilizzato per confrontare le proprietà di processo EHLA e LPBF di potenza laser, velocità di scansione e flusso di massa della polvere in termini di bilancio termico. Il calcolato?? per LPBF è circa 2,3 volte più grande del ?? per EHLA. Tuttavia, l’LPBF calcolato corrisponde solo a un volume di fusione dello spessore di uno strato. Poiché la profondità di fusione effettiva nel processo LPBF è 2-3 volte lo spessore dello strato (vedere la Figura 2), l’LPBF ??, deve essere regolato di conseguenza. Per questo motivo, i ricercatori presumono che il bilancio termico sia simile per entrambi i metodi.

Ulteriori indagini sulla diversa geometria del melt pool e dimensioni di entrambi i processi mostrano che la geometria del melt pool EHLA ha un’area 25 volte più grande di quella dell’LPBF, a causa delle diverse dimensioni dello spot laser utilizzate in entrambi i processi. Anche le forme dei melt pool differiscono: nel processo EHLA, il melt pool è piuttosto piatto rispetto al melt pool LPBF (vedere la figura 2). Ciò è dovuto principalmente alla forma dell’energia immessa dai due processi nel materiale e alla dissipazione del calore dal bagno fuso nel substrato o negli strati sottostanti. Nel processo EHLA, circa l’80% dell’energia viene assorbita dalle particelle di polvere, che poi colpiscono la superficie del substrato allo stato fuso. Solo il 20% circa dell’energia viene assorbita dalla superficie, in modo che esso stesso si sciolga solo in piccola misura. Ciò porta a un piccolo film di fusione in contrasto con un vero pool di fusione nell’LPBF, che è 2-3 volte lo spessore dello strato LPBF. Osservando la profondità e la larghezza del bagno di saldatura (rapporto d/a), il rapporto d/a è 0,37 per EHLA e 0,60 per LPBF. Questo risultato indica diversi tipi di sudore. La saldatura a conduzione termica avviene quindi nel processo EHLA, mentre il processo LPBF prevede la saldatura di transizione e, con maggiore apporto di energia, possibilmente la saldatura profonda. In questo contesto, i ricercatori di Aquisgrana esamineranno le proprietà meccaniche come microdurezza, resistenza alla trazione e duttilità,

Fondamentalmente differenti, ma promettenti

In ulteriori indagini, si dovranno confrontare le composizioni chimiche dei campioni prodotti con EHLA e LPBF. Vengono esaminati anche i parametri di processo EHLA come la velocità delle particelle e il flusso di massa della polvere per quanto riguarda la loro influenza sulle proprietà chimiche dei campioni risultanti. Inoltre, a causa del diverso apporto di energia, viene esaminato e confrontato il comportamento di evaporazione delle diverse leghe.

La microstruttura dei campioni prodotti è dendritica in entrambi i metodi. Le distanze dei bracci dendriti misurate (DAS) sono simili e possono essere regolate regolando i parametri di processo, ad es. B. la velocità del processo nell’EHLA. Per questo motivo, i ricercatori di Aquisgrana presumono che le microstrutture risultanti e quindi le proprietà meccaniche dei campioni fabbricati utilizzando EHLA e LPBF siano comparabili.

I risultati relativi alle proprietà microstrutturali indicano quindi che l’EHLA è adatto come strumento avanzato per lo sviluppo efficiente di leghe specifiche per LPBF.

L’uso di EHLA per lo sviluppo di leghe per LPBF e altre tecnologie di produzione additiva sarà anche studiato in futuro utilizzando un sistema EHLA 3D presso la sedia DAP. A differenza dell’EHLA convenzionale, questo può essere utilizzato anche per la produzione di componenti tridimensionali. Inoltre, il sistema è fatto su misura per lo sviluppo di leghe rapido ed efficiente in termini di risorse: oltre alla possibilità di miscelare fino a otto diverse polveri contemporaneamente, dispone di sensori di processo e analisi dei materiali estesi per studiare i processi di interazione tra le fascio laser e materiale e successiva caratterizzazione del materiale.

Questa ricerca è finanziata dalla Fondazione tedesca per la ricerca (DFG) nell’ambito della Strategia di eccellenza tedesca – EXC 2023 Internet of Production