SHELL RIVELA ENORMI RISPARMI DI TEMPO E COSTI CON LA STAMPA 3D E LA TECNOLOGIA DI ARCHIVIAZIONE DIGITALE DELLE PARTI

Il gigante del petrolio e del gas Royal Dutch Shell ha aumentato la sua dipendenza sia dalla stampa 3D che dalla gestione delle parti digitali nell’ultimo anno, rivelando ora molti dei suoi recenti progetti globali di produzione additiva nel settore energetico.

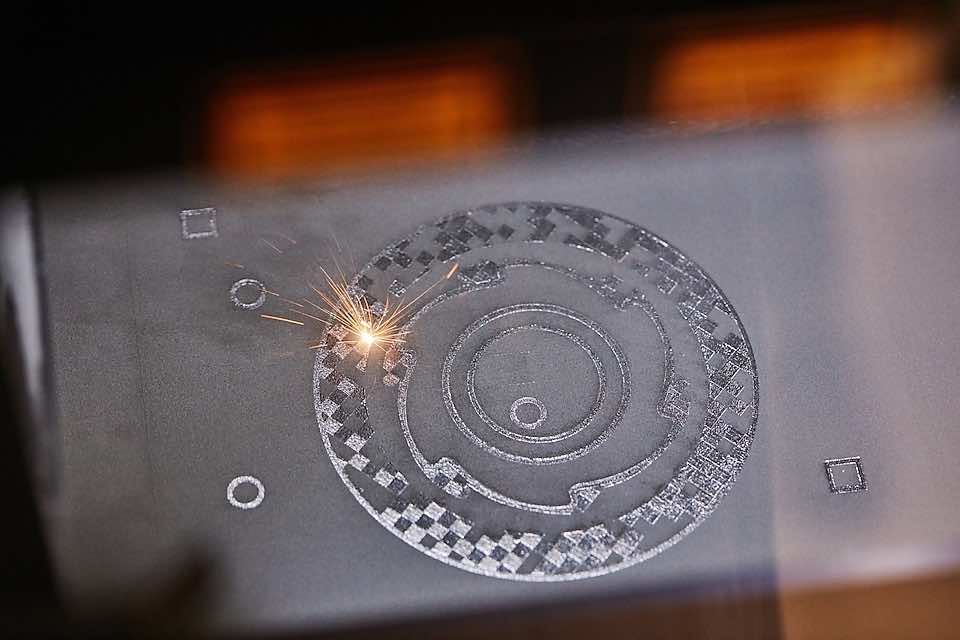

Citando riduzioni dei costi, tempi di consegna più brevi e una minore impronta di carbonio come fattori principali nella decisione, Shell ha iniziato le sue operazioni di stampa 3D nel 2011. Tutto è iniziato con un sistema PBF laser in metallo interno per fabbricare apparecchi di test di laboratorio personalizzati presso il Shell Technology Centre Amsterdam (STCA).

Ora, l’azienda ha oltre 15 stampanti 3D nei suoi centri tecnologici di Amsterdam e Bangalore, con capacità di stampa di polimeri, ceramica e metallo. Ad oggi, Shell ha anche installato oltre 50 pezzi di ricambio stampati in 3D nei suoi sistemi di uso finale, senza alcuna intenzione di rallentare presto.

Secondo Shell, le sue principali applicazioni di stampa 3D sono pezzi di ricambio, progetti complessi e oggetti di visualizzazione. Sebbene l’azienda disponga delle strutture per produrre internamente la maggior parte dei suoi pezzi di ricambio, opta per mantenere un ampio magazzino di componenti digitali e procurarsi i componenti stampati in 3D da OEM, partner di produzione e fornitori commerciali di terze parti locali. Oltre ad essere più efficiente in termini di risorse, questo ha l’effetto di supportare le comunità locali in cui Shell opera.

Proprio l’anno scorso, Shell ha utilizzato la stampa 3D per ottenere significative riduzioni dei costi nelle sue operazioni offshore in Nigeria. L’azienda è stata incaricata di riparare un piccolo coperchio di tenuta in polimero fabbricato in modo convenzionale su una grande boa di ormeggio, ma le parti della boa non erano più disponibili presso i soliti fornitori.

La creazione di uno stampo e la produzione di un sostituto convenzionale per il coperchio della guarnizione avrebbero richiesto circa 16 settimane, tempo che il team nigeriano semplicemente non poteva risparmiare. Invece, l’azienda ha scansionato in 3D l’originale e ha prodotto un modello digitale. Il file è stato inviato a un fornitore di servizi di stampa 3D e la parte è stata consegnata in sole due settimane, il tutto riducendo i costi di produzione di un notevole 90%.

Più di recente, Shell ha anche collaborato con la società energetica Baker Hughes per stampare in 3D pezzi di ricambio presso la sua raffineria di Pernis nei Paesi Bassi. Nello specifico, Baker Hughes è stato incaricato di stampare in 3D una serie di giranti per una pompa centrifuga a sette stadi. Il progetto pilota, in caso di successo, potrebbe aprire la strada a giranti per pompe stampate in 3D su richiesta con una riduzione dei tempi di consegna di circa il 75%. L’uso della stampa 3D significherebbe anche che Shell non avrebbe bisogno di memorizzare fisicamente nessuno dei componenti prodotti, poiché possono essere stampati in 3D come e quando necessario.

Alessandro Bresciani, VP of Services per il business Turbomachinery & Process Solutions di Baker Hughes, afferma: “Baker Hughes ha un’esperienza decennale nella produzione additiva e vede la stampa 3D come un pilastro del servizio chiave per il nostro business Turbomachinery & Process Solutions. Con Shell, applichiamo la stampa 3D per mitigare i rischi della catena di approvvigionamento quando i tempi di consegna sono critici. Tutti gli attori di questa catena del valore devono ora unirsi per sviluppare la giusta struttura in cui la stampa 3D apporti maggiore valore al settore energetico”.

Anche quest’anno, Shell ha collaborato con il fornitore di parti energetiche Elliott Group per stampare in 3D una girante in alluminio per una pompa di gas naturale liquefatto ad alta pressione multistadio. Lavorando in stretta collaborazione, le aziende sono state in grado di stampare, trattare termicamente e testare la girante in soli 40 giorni, rispetto ai 270 giorni previsti con la produzione convenzionale. Come bonus, la girante stampata in 3D ha anche offerto prestazioni meccaniche superiori rispetto alle sue controparti tradizionalmente fuse.

Derrick Bauer, Manager of Material Engineering di Elliott, aggiunge: “Lavorando insieme a Shell, entrambe le organizzazioni hanno appreso lezioni preziose, confermando i vantaggi significativi della stampa 3D: produzione di precisione, riduzione dei tempi di consegna, componenti di qualità superiore. Man mano che si stanno rapidamente sviluppando più scelte di materiali e componenti più grandi, Elliott continuerà a esplorare la stampa 3D come metodo di produzione preferito”.

Shell può consolidare i suoi assiemi in parti monolitiche utilizzando la stampa 3D. Foto tramite Shell.

Proprio come Shell, le aziende nei settori dell’industria pesante si stanno rivolgendo alla stampa 3D e allo stoccaggio digitale delle parti per i pezzi di ricambio, nel tentativo di risparmiare sui costi logistici, ridurre i tempi di fermo operativo ed essere un po’ più gentili con Madre Natura. All’inizio di questo mese, Alstom , un produttore di materiale rotabile con sede in Francia, ha adottato la tecnologia di stampa 3D FDM di Stratasys per semplificare la produzione di pezzi di ricambio per il settore dei trasporti . Con la stampa 3D, l’azienda ha prodotto una serie di pezzi di ricambio di emergenza per i tram Sétif in Algeria con una riduzione del 95% dei tempi di consegna.

Altrove, nel settore marittimo di Singapore, lo specialista dello stoccaggio di parti digitali Ivaldi Group ha recentemente assunto il ruolo di project manager in un Joint Industry Program (JIP) di fase II per far progredire la stampa 3D di pezzi di ricambio. Il JIP mira a migliorare la velocità, le prestazioni e i costi nel settore dei pezzi di ricambio, riunendo 14 attori chiave del settore per stampare in 3D, certificare e installare parti di uso finale a bordo delle navi nella regione.