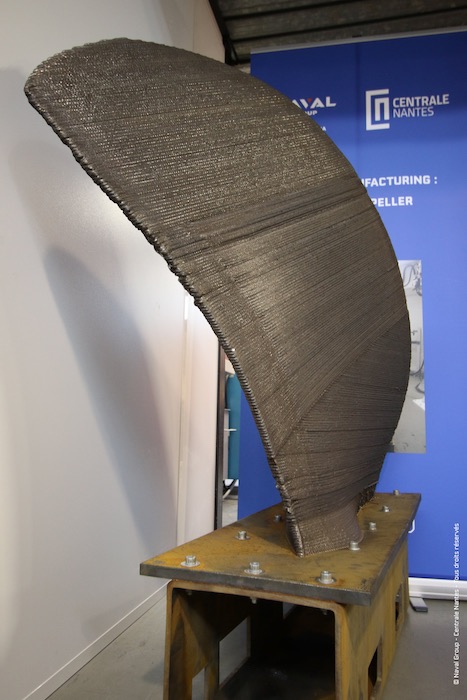

Naval Group , una società francese che si occupa di difesa navale, e la scuola di ingegneria di Centrale Nantes hanno stampato in 3D il primo dimostratore a pale elicoidali. Sirenha , uno spin-off di Centrale Nantes e filiale di Naval Group, ha diretto il progetto della lama. È stato fabbricato utilizzando il processo Wire Arc for Additive Manufacturing (WAAM).

Le pale sono state prodotte con l’obiettivo di ridurre l’impatto ambientale delle navi, come parte del progetto Horizon 2020 (H2020), RAMSSES (Realizzazione e dimostrazione di soluzioni di materiali avanzati per navi sostenibili ed efficienti).

L’obiettivo del programma collaborativo RAMSSES è dimostrare i benefici di soluzioni di materiali avanzate nella costruzione navale per progetti di navi ecologicamente efficienti. Con il finanziamento della Commissione europea, Centrale Nantes e Naval Group stanno conducendo il progetto sulla produzione di dimostratori di eliche innovativi per migliorare le capacità operative delle navi.

Patrice Vinot, gestore pacchetti di eliche per il progetto RAMSSES, ha spiegato che “Sebbene la produzione additiva sia sempre più presente nell’industria, la programmazione e la progettazione di parti complesse, come le pale dell’elica per navi, rappresentano una sfida considerevole per i nostri team e i nostri partner.”

“PARTECIPARE A PROGETTI COME RAMSSES E COORDINARE LA NOSTRA RETE DI PARTNER ACCADEMICI E INDUSTRIALI CI CONSENTIRÀ DI PORTARE LA STAMPA 3D NEI CANTIERI A LUNGO TERMINE”.

Il processo WAAM applica un braccio di saldatura robotizzato che utilizza un raggio di plasma ad arco elettrico su un filo di metallo per fabbricare oggetti 3D. Questo processo ha anche la capacità di stampare su superfici esistenti come il centro di un’elica.

Centrale Nantes e Naval Group utilizzano specificamente la produzione di additivi metallici per migliorare la propulsione navale delle navi. Il processo WAAM ha consentito la progettazione e la produzione di componenti di grandi dimensioni (eliche di 6 metri di diametro) con una geometria complessa, qualcosa che non è stato possibile produrre finora utilizzando le tradizionali tecnologie di produzione.

Il dimostratore a lama cava su scala di un terzo, rappresentante di un’elica di nave container, è stato stampato in acciaio inossidabile in meno di cento ore, con un peso di circa 300 kg. Sarà testato contro la fatica e la corrosione, con proprietà idrodinamiche valutate mediante simulazione numerica.

Sirenha ha lavorato per ottimizzare l’efficienza e la resistenza delle pale e ha ridotto il rumore e le vibrazioni irradiate, riducendo il loro impatto ambientale.

Naval Group e Sirenha si sono affidati alle risorse e alle conoscenze fornite da Centrale Nantes per fabbricare le pale del propulsore. La scuola mantiene una competenza nella produzione additiva, così come nella generazione di traiettorie, che ha contribuito a sviluppare la lama.

Il progetto collaborativo di vecchia data opera attraverso il framework del Joint Laboratory of Marine Technology (JLMT), aperto sia da Centrale Nantes che da Naval Group nel 2016. Il laboratorio di join mira a creare innovazioni navali qualificate per l’applicazione nella costruzione navale militare.

“La produzione additiva è stata sviluppata negli ultimi 35 anni sulla piattaforma di produzione rapida”, ha affermato il professor Jean-Yves Hascoët, capo della Rapid Manufacturing Platform di Centrale Nantes. “Tutti questi anni di ricerca sono giunti a buon fine attraverso un progetto come RAMSSES, che rappresenta un vero trasferimento delle nostre tecnologie in un ambiente industriale”.

Naval Group e Centrale Nantes hanno collaborato alla produzione di pale di propulsione in un’occasione precedente, utilizzando anche la tecnologia WAAM. Le due istituzioni hanno stampato in 3D un dimostratore a lama di propellente su scala reale nel giugno del 2018, quando il progetto era nella fase di prova del concetto. Il progetto ha dimostrato le capacità del processo WAAM di produrre parti grandi ed elaborate.

La tecnologia WAAM è stata utilizzata per fabbricare in precedenza un’altra pala dell’elica, nonché altre produzioni su larga scala. Il gruppo Damen Shipyards , con sede nei Paesi Bassi, stava lavorando alla stampa 3D di un’elica di rimorchiatore utilizzando il processo WAAM.

Al di fuori del settore marittimo, in particolare le eliche, WAAM è stata implementata dal produttore francese di aerostrutture STELIA Aerospace per realizzare pannelli in alluminio che possono essere utilizzati per costruire una fusoliera di aeroplani .