Le ulcere del piede diabetico possono essere estremamente pericolose, quindi le persone con diabete spesso devono indossare solette speciali per prevenire lo sviluppo di ulcere. In un documento intitolato ” Progettazione e stampa 3D di strutture porose a modulo regolabile per suole per piede diabetico personalizzate “, un gruppo di ricercatori discute utilizzando la stampa 3D per creare solette personalizzate per pazienti diabetici.

Secondo i ricercatori, i sintomi possono essere alleviati riducendo e distribuendo uniformemente la pressione plantare, che può essere ottenuta da una soletta personalizzata con cupola in metatarso extra e supporto per arco. Diverse regioni delle solette, quindi, dovrebbero essere assegnate con un modulo diverso per il supporto localizzato. I metodi di produzione tradizionali come lo stampaggio e la lavorazione non sono in grado di creare sottopiedi con proprietà meccaniche diverse, ma la stampa 3D può essere utilizzata per creare una struttura porosa con proprietà meccaniche regolabili.

Secondo i ricercatori, i sintomi possono essere alleviati riducendo e distribuendo uniformemente la pressione plantare, che può essere ottenuta da una soletta personalizzata con cupola in metatarso extra e supporto per arco. Diverse regioni delle solette, quindi, dovrebbero essere assegnate con un modulo diverso per il supporto localizzato. I metodi di produzione tradizionali come lo stampaggio e la lavorazione non sono in grado di creare sottopiedi con proprietà meccaniche diverse, ma la stampa 3D può essere utilizzata per creare una struttura porosa con proprietà meccaniche regolabili.

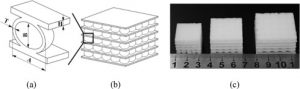

I ricercatori hanno selezionato una tipica unità strutturale porosa per il loro studio e stampata in 3D usando un filamento flessibile in TPE. Sono stati effettuati test di compressione, insieme ad analisi agli elementi finiti, esperimenti ortogonali e uno studio parametrico.

“Lo studio di convergenza della mesh è stato effettuato per primo per garantire l’accuratezza nel calcolo della FE”, affermano i ricercatori. “Poiché si tratta di un processo statico, l’integrazione temporale è irrilevante per il risultato. L’attenzione dovrebbe essere pagata sulla dimensione della mesh. Nell’analisi, la dimensione globale approssimativa varia da 0,5 mm a 3,0 mm con un intervallo di 0,5 mm. Gli errori relativi di questi sei gruppi sono inferiori al 5%. Poiché l’impostazione corretta della dimensione della mesh è determinata dal compromesso tra precisione e intervallo di tempo, la dimensione globale approssimativa di 2,0 mm è un’opzione fattibile. ”

Le prove di compressione e le simulazioni di analisi agli elementi finiti sono state eseguite in parallelo, al fine di correlare il progetto strutturale poroso al modulo effettivo. I moduli effettivi determinati dalla simulazione FEA erano inferiori a quelli determinati dai test di compressione. Ciò può essere dovuto al fatto che il modulo effettivo di Young di materiale TPE è superiore al valore assegnato nel modello FE per la proprietà del materiale o che l’interferenza all’interno dell’unità strutturale porosa si è verificata nel test di compressione. Altre possibilità sono che fratture, incrinature e altri difetti si sono verificati all’interno dei campioni stampati o che i vincoli nel modello FEA non sono identici al test di compressione.

“Come mostra l’esperimento ortogonale, lo spessore della parete” T “e l’asse lungo” A “sono tra i fattori più sensibili al modulo effettivo dell’unità strutturale porosa mentre l’asse corto” B “e lo spessore della piastra” H “impongono un’influenza relativamente rara sul suo proprietà meccaniche “, i ricercatori continuano. “… Aumentando l’asse lungo ‘A’, le unità strutturali porose diventeranno piatte e decentralizzeranno la concentrazione di pressione, che indirettamente riduce il modulo effettivo e forma un’unità più morbida.”

La principale limitazione dello studio, commentano i ricercatori, è che è stato studiato solo un singolo tipo di unità strutturale. Gli studi futuri dovrebbero ampliare le scelte di altre unità strutturali al fine di fornire una maggiore flessibilità della progettazione strutturale a basso modulo, che sarà adatta per una gamma più ampia di applicazioni.

Gli autori del documento includono Zheng Ma, Jiacheng Lin, Xiaoyue Xu, Ziwei Ma, Lei Tang, Changning Sun, Dichen Li, Chaozong Liu, Yongming Zhong e Ling Wang.