SPLITVISION ADOTTA IL SISTEMA DI RIMOZIONE DELLA RESINA DI POSTPROCESS TECHNOLOGIES ATTRAVERSO LA COLLABORAZIONE

L’agenzia di design Splitvision ha iniziato a utilizzare un sistema automatizzato di rimozione della resina del fornitore specializzato PostProcess Technologies , citando condizioni di lavoro più semplici e sicure per i suoi dipendenti. La società utilizza principalmente la tecnologia di stampa 3D DLP per fabbricare prototipi per i suoi clienti, ma ha trovato un collo di bottiglia nelle fasi post-stampa del suo flusso di lavoro – un ostacolo che da allora è stato colmato con l’avvio della recente collaborazione.

Bruno Bourguet, amministratore delegato di PostProcess Technologies, afferma: “Dal software alla chimica all’hardware, il nostro obiettivo è quello di fornire una soluzione full-stack per rivoluzionare il modo in cui i clienti post-stampa per un flusso di lavoro di produzione additivo migliore. È corroborante vedere aziende come Splitvision trarre vantaggio dall’uso della tecnologia PostProcess. “

Splitvision inizialmente si è dilettato nella stampa 3D fino al 2019, quando l’azienda ha acquistato una stampante DLP 3D Systems Figura 4 . Afferma che la macchina ha aumentato drasticamente le sue efficienze di processo, migliorando nel contempo le proprietà meccaniche e i dettagli delle caratteristiche dei suoi prototipi.

Inerentemente, il processo di stampa della resina presenta le sue sfide, tuttavia, poiché le parti devono essere pulite a fondo in alcool isopropilico (IPA) e ulteriormente polimerizzate alla luce UV. Per Splitvision, ciò significa costi di manodopera in eccesso con una produzione ridotta e per i dipendenti, significa una serie di narici che brucia, anche sotto un respiratore pesante.

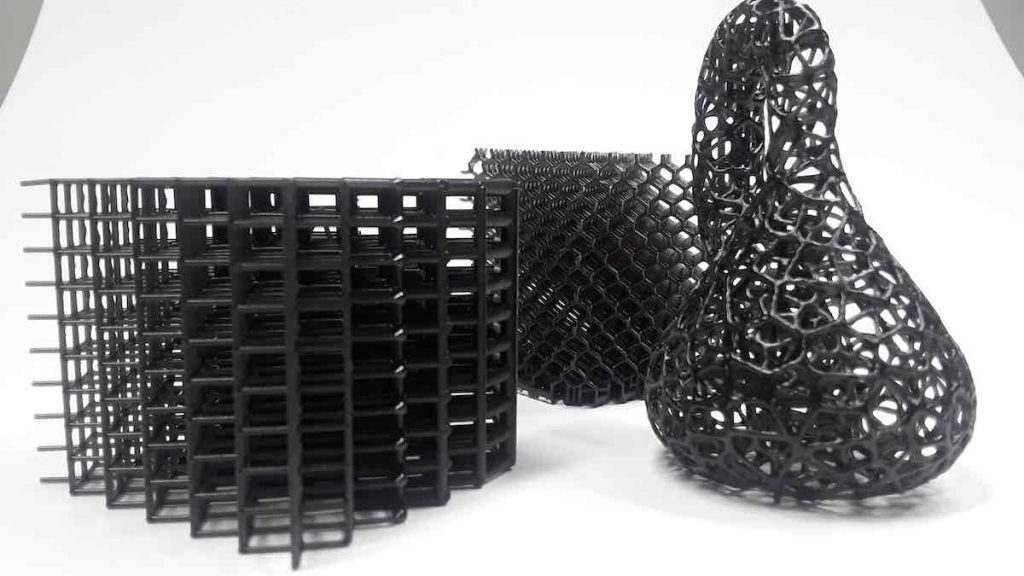

Il potere dell’automazione

Splitvision afferma di aver ridotto significativamente i tempi di post-stampa dall’implementazione del sistema di rimozione della resina e del detergente proprietario appositamente progettato per il processo. Le singole parti richiedevano fino a mezz’ora ciascuna prima di essere completamente pulite dalla resina, ma la società può ora elaborarle in batch, riducendo la velocità a dieci parti ogni cinque minuti. Il sistema ha anche l’effetto di rimuovere la resina in modo più coerente, eliminando il rischio (dichiaratamente minimo) di un pericolo di incendio alimentato a alcool.

Lukass Legzdins, direttore R&D di Splitvision, conclude: “Ora possiamo offrire parti stampate a un prezzo ragionevole, soprattutto quando stampiamo più articoli in una sola volta. Inoltre, il nostro brutto processo di stampa è stato eliminato. Dopo aver provato la soluzione PostProcess, è difficile immaginare di tornare a utilizzare IPA. ”

La post-elaborazione automatizzata ha i suoi usi in più di semplici prototipi e parti di produzione. PostProcess Technologies ha anche recentemente collaborato con Great Lakes Dental Technologies , un grande laboratorio ortodontico, per automatizzare il processo di rimozione della polvere e finitura superficiale dell’azienda per prodotti dentali stampati in 3D . Poiché la maggior parte di questi sono altamente personalizzati e adattati a un individuo, le tradizionali tecnologie di produzione di massa semplicemente non erano adatte, quindi il duo ha cercato di creare un sistema di post-elaborazione automatizzato appositamente progettato per lavorare con parti dentali personalizzate.

Anche la post-elaborazione senza contatto e non manuale sta emergendo in ambito accademico. I ricercatori della Saarland University hanno sviluppato un nuovo metodo per trasformare parti metalliche stampate in 3D in componenti tecnici di alta precisione utilizzando impulsi elettrici . La tecnica utilizza la lavorazione elettrochimica per rifinire con precisione pezzi con tolleranze dimensionali di alcuni micron.