Mentre l’interesse nell’uso dei processi di stampa 3D nel regno medico continua a crescere, gli scienziati di tutto il mondo stanno sperimentando nuovi materiali e strutture per modelli medici stampati in 3D , dispositivi medici innovativi , impianti , bioprinting e ingegneria dei tessuti. I ricercatori tedeschi e italiani si concentrano sull’uso della bioceramica per la creazione di compresse e impalcature, rilasciando i loro risultati nella recente pubblicazione ” Deposita di polvere assistita da flusso di gas per una maggiore fluidità delle polveri fini: stampa 3D di fosfato di alfa-tricalcio “.

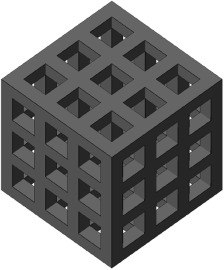

“Per produrre impalcature che imitano e cooperano con l’osso naturale, la bioceramica viene spesso utilizzata a causa della sua struttura minerale simile all’osso naturale”, hanno spiegato i ricercatori. “I fosfati di calcio costituiscono l’importante fase biominerale nel corpo umano e il minerale osseo contiene circa l’85% di idrossiapatite (HA).

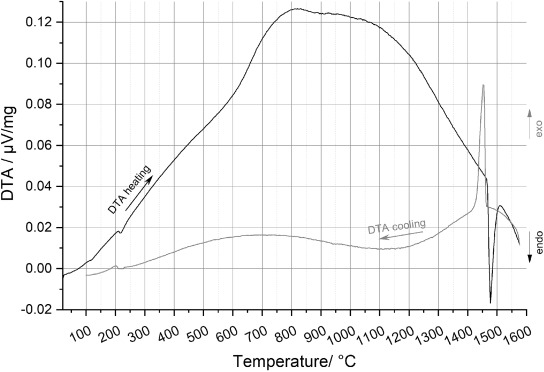

“Il fosfato tricalcico ha tre polimorfi, di cui due rilevanti e ampiamente utilizzati nel settore medico: β-TCP, che è stabile sotto 1125 25 C e α-TCP, che si verifica quando si riscalda β-TCP sopra 1125 ∘ C. Il terzo la fase α’-TCP manca di interesse pratico poiché si verifica sopra 1400 ∘ C e ritorna in α-TCP durante il raffreddamento. ”

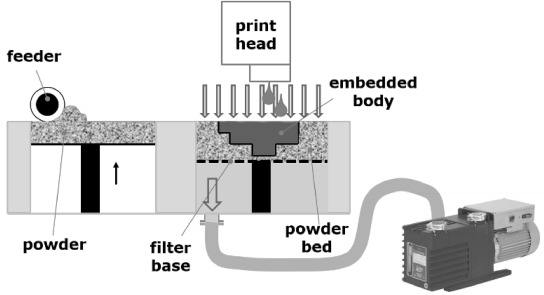

Impostazione della deposizione di polvere assistita da flusso di gas

Una stampante 3D RX-1 di ExOne è stata utilizzata per la stampa della polvere. I ricercatori hanno modificato l’impostazione, tuttavia, aggiungendo una pompa rotativa a palette per basso vuoto alla piattaforma di costruzione.

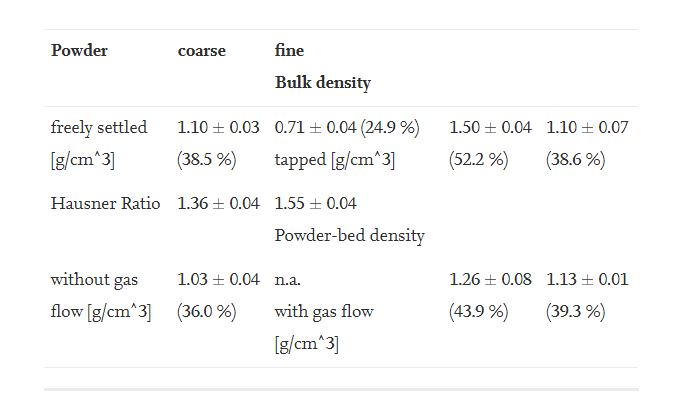

“L’indagine sulla dimensione delle particelle delle due frazioni di polvere ha mostrato una distribuzione delle dimensioni delle particelle di d50 = 9 μm e d90 = 24 μm per la polvere fine setacciata a meno di 25 μm e una distribuzione della dimensione delle particelle di d50 = 49 μm e d90 = 103 μm per la polvere grossolana tra 45 e 100 micron “, hanno affermato i ricercatori.

Ulteriori test sono stati eseguiti sulla deposizione di strati per la selezione di parametri di stampa adeguati, sia con che senza flusso di gas. Ciò è stato fatto variando quanto segue:

Velocità di ricopertura

Spessore dello strato

Rapporto spessore di alimentazione (FLT): la quantità di polvere trasferita dal letto di alimentazione al letto di costruzione

I parametri per la polvere grossolana erano i seguenti:

LT = 105 μm

FLT = 2

Velocità del letto 10 mm / s per la stampa senza flusso di gas

LT = 105 μm

FLT = 2,5

Velocità del letto 50 mm / s per la stampa con flusso di gas

“La modifica di diversi parametri di stampa non influisce in modo significativo sui risultati”, hanno spiegato i ricercatori. “D’altra parte, quando il letto di polvere viene stabilizzato con il flusso di gas, la polvere fine può essere ben distribuita con una finitura superficiale più liscia rispetto alla polvere grossolana. I parametri di stampa selezionati erano LT = 105 μm, FLT = 3 e velocità del letto 10 mm / s. ”

Sono state utilizzate tre impostazioni di polvere:

Polvere grossolana stampata senza flusso di gas

Polvere grossolana stampata con flusso di gas

Polvere fine stampata con flusso di gas

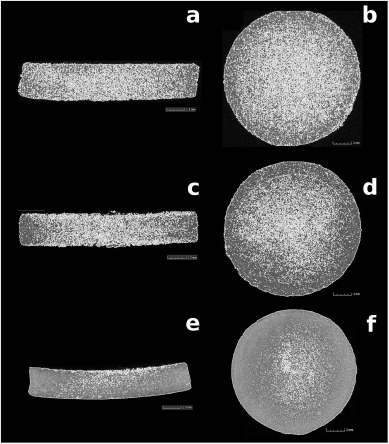

Notando che la porosità delle compresse era “in accordo con le previsioni”, quelle con particelle fini e flusso di gas presentavano meno pori aperti. Una maggiore porosità è stata mostrata nelle compresse fatte con polvere grossolana e nessun flusso di gas.

Sezioni trasversali e longitudinali in immagini μCT di compresse stampate e sinterizzate (polvere grossolana senza flusso di gas (a, b); polvere grossolana con flusso di gas (c, d); polvere fine con flusso di gas (e, f)

“Osservando il comportamento del campione di prova stampato sotto compressione, i ponteggi stampati con polvere fine e deposito di polvere con flusso di gas assistito hanno ottenuto le migliori prestazioni, nonostante la presenza di crepe, attribuibili alla trasformazione di fase del TCP da α ad α”, “Ha concluso i ricercatori.

“Un altro vantaggio dell’utilizzo della deposizione di polvere assistita dal flusso di gas è che non sono necessarie strutture di supporto, che sono spesso utilizzate per evitare l’inclinazione della parte stampata (in particolare dei primi strati) provocata dall’attrito generato dal movimento del ricopro, riducendo così i tempi di fabbricazione e lo spreco di materiale ”, hanno concluso i ricercatori.