Stampa 3D futuristica con processo di produzione al plasma HelixJet

Mentre la stampa 3D assume molte forme diverse in questi giorni, i ricercatori del Regno Unito e della Germania stanno esplorando una nuova prospettiva con HelixJet, un plasma a radiofrequenza accoppiato in modo capacitivo con una configurazione di elettrodi a doppia elica. Delineando il loro studio nel recente pubblicato ” HelixJet: una fonte di plasma innovativa per la produzione di additivi di prossima generazione (stampa 3D) “, i ricercatori hanno confrontato la sinterizzazione laser (LS) con il loro nuovo metodo di fusione della polvere per la fabbricazione digitale mediante l’uso di un plasma getto, utilizzando filamenti di forma elicoidale e in grado di ruotare in base all’angolo o “elicità” dei materiali.

“Per fornire una prova di principio, il trattamento della poliammide 12 (PA 12) di HelixJet è stato scelto perché la PA 12 è ampiamente utilizzata nel processo LS”, hanno affermato i ricercatori.

Possedendo adeguate proprietà meccaniche e buone caratteristiche termiche, PA 12 è altamente riproducibile per i processi LS, ma offre ancora sfide in termini di efficienza, insieme a problemi come l’allungamento a rottura, la porosità che causa guasti e la duttilità inferiore. I ricercatori hanno ottenuto quanto segue da EOS per lo studio:

PA2201 (1)

PA2200 (2)

PA2221 (3)

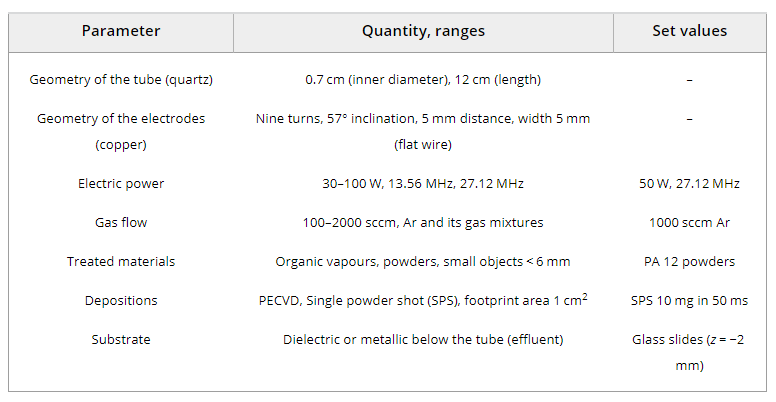

“Le principali differenze tra queste polveri sono in termini di lavorabilità e proprietà delle parti. Le proprietà comuni di PA 12 sono state applicate per la simulazione del riscaldamento delle particelle: densità del materiale sfuso 1,01 g / cm 3 , conducibilità termica 0,51 W / (m K) e capacità termica specifica 1,75 J / (gK). Si noti che la densità di massa varia a seconda della sua forma (polvere o massa). Pertanto, la densità specificata di polvere è 0,93 g / cm 3 (PA1 e PA2) e 0,97 g / cm 3 (PA3).

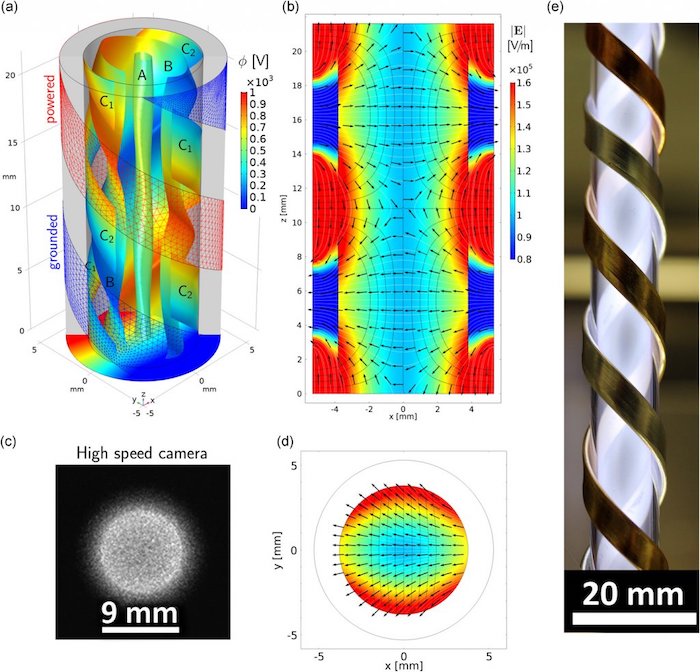

I campioni erano la stampa 3D su un sistema EOS Formiga P100 LS con parametri predefiniti. HelixJet funziona tramite alimentazione a radiofrequenza collegata a due elettrodi a doppia elica, alimentata da argon.

Un “colpo” di polvere è stato immesso nel plasma, con lo slancio del gas che costringe le particelle attraverso la colonna del plasma. Gli elettrodi, posizionati perpendicolarmente ai filamenti “hanno accelerato lo scorrimento dei filamenti nella nuova sorgente di plasma”.

“Gli esperimenti di imaging HS della scarica confermano che non si sono formati filamenti nell’HelixJet, ma nel tubo è stata sviluppata una colonna di scarica a bagliore omogenea. Rimane solo la modulazione dell’emissione dovuta alla frequenza della potenza RF “, hanno affermato i ricercatori.

La sperimentazione ha dimostrato che il riscaldamento della polvere determina temperature di superficie di fusione, con un nucleo più freddo. Il team di ricerca ha spiegato questo come un “effetto di autoregolazione”, con la temperatura di montaggio e l’evaporazione che ne deriva provocano la “spenta” del plasma e la caduta delle temperature delle particelle al di sotto del punto di fusione.

“Questo effetto provoca la presenza della combinazione di caratteristiche morfologiche riscontrabili nella lenta sinterizzazione del calore e nei processi LS e può consentire in prospettiva la stampa al plasma di oggetti 3D con proprietà dei materiali comparabili, come dimostrato qui da SEM e analisi chimiche”, hanno concluso i ricercatori.

“Sulla base degli esperimenti di fattibilità e della modellizzazione, sembra possibile un potenziamento del processo di fabbricazione del plasma usando un HelixJet per velocità dell’ordine di 1 cm 3 / min, sebbene siano necessari ulteriori lavori per trasformare HelixJet in uno strumento full-AM , ad esempio, introducendo un sistema di alimentazione in polvere continuo e un controllo computerizzato “.

La stampa 3D è diventata una tecnologia con una vasta gamma di tecniche, hardware, software e materiali che la circondano – e la chimica gioca un ruolo importante oggi e insieme all’uso di gas diversi, con i ricercatori che studiano chimica del gas , esaminando i loro effetti sul metallo , e persino innovare con i componenti delle turbine a gas .

Specifica della fonte del plasma e condizioni di deposizione applicate nella stampa al plasma della poliammide 12

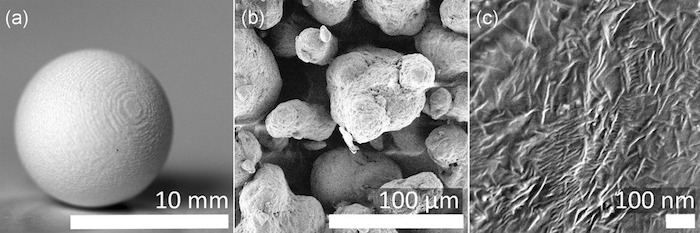

Sfera L1 in poliammide sinterizzata al laser. Fotografia di luce (a) dettagli della morfologia superficiale a basso (b) e alto ingrandimento (c) ottenuti mediante microscopia elettronica a scansione di elettroni secondari

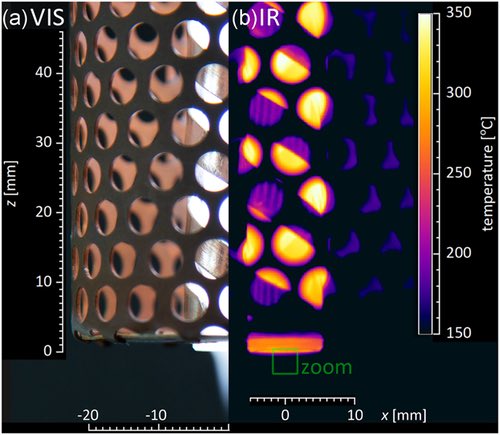

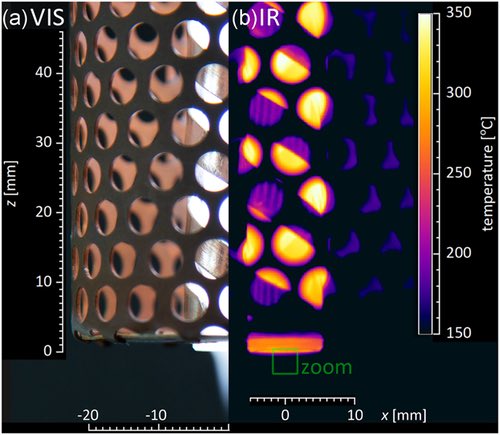

Foto (a) e immagine termica IR dell’HelixJet (b). La telecamera IR HS è stata messa a fuoco nell’area etichettata “zoom” per la misurazione IR della temperatura delle particelle (confronta con la Figura 4). HS IR, infrarossi ad alta velocità

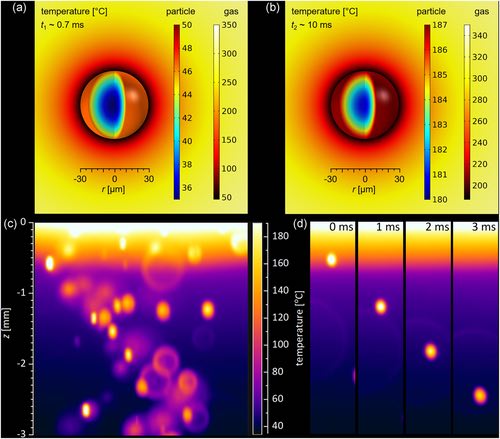

Dinamica della temperatura delle particelle. Temperatura di particelle e gas ottenuta da simulazioni del trasferimento di calore dopo t1 = 6,6 × 10−4 s (a) e t2 = 9,3 × 10−3 s (b), entrambi per una temperatura di fondo di 350 ° C; termografia IR (infrarossi) ad alta velocità di particelle nell’effluente a 2 kfps: temperatura delle particelle dall’area ingrandita indicata nella Figura 3b (c), movimento tracciato di singole particelle (d). Si noti che in (c) e (d) diverse dimensioni delle particelle sono causate dall’ottica di imaging IR focalizzata sull’asse del getto. Le particelle fuori fuoco appaiono con dimensioni diverse e con temperature errate.

Campo elettrico previsto in una sezione del getto limitata da un giro di entrambi gli elettrodi presentato in un diagramma 3D (a) nel taglio ax – z con y = 0 (b) e nel taglio ax – y con z = 5,4 mm (d) . I simboli in (a) indicano isosuperfici con magnitudine di campo elettrico costante | E | essendo pari a 102 kV / m (A), 130 kV / m (B) e 174 kV / m (C1 e C2). Le osservazioni sperimentali mostrano un’immagine assiale presa da una fotocamera HS PI ‐ MAX4 con il tempo di esposizione di 3 ns (c) e una foto laterale a 1/80 s di Canon EOS 600D (e)