I RICERCATORI IMITANO I MATERIALI NATURALI CON INCHIOSTRO STAMPABILE 3D APPOSITAMENTE PROGETTATO

I ricercatori dell’Istituto Federale Svizzero di Tecnologia di Losanna (EPFL) hanno sviluppato un nuovo metodo di stampa 3D per fabbricare polimeri compositi resistenti ed elastici che possiedono proprietà simili a quelle dei materiali naturali, come la cartilagine e la pelle.

Molti tessuti naturali molli mostrano proprietà meccaniche che finora non sono state replicabili in alternative artificiali. Per risolvere questo problema, gli scienziati dell’EPFL hanno introdotto un nuovo inchiostro appositamente progettato che può essere stampato in 3D in idrogel granulari a doppia rete (DNGH) forti e resistenti.

Secondo il team, questo sviluppo apre la porta a nuove possibilità nella progettazione di idrogel adattivi, forti e resistenti con potenziali applicazioni nella robotica morbida, membrane per il trattamento delle acque reflue e persino impianti protesici cartilaginei.

“Siamo ancora molto lontani dall’essere in grado di controllare la struttura dei materiali sintetici su così tante scale diverse”, ha detto Esther Amstad, assistente professore al Soft Materials Laboratory dell’EPFL e autrice principale dell’articolo. “In natura, gli elementi costitutivi di base sono incapsulati in scomparti, che vengono poi rilasciati in modo altamente localizzato. Questo processo fornisce un maggiore controllo sulla struttura fine di un materiale e sulla composizione locale.

“ABBIAMO ADOTTATO UN APPROCCIO SIMILE, DISPONENDO I NOSTRI BLOCCHI DI COSTRUZIONE IN COMPARTIMENTI E POI ASSEMBLANDOLI IN UNA SOVRASTRUTTURA.”

Idrogel di stampa 3D

Il campo degli idrogel stampati in 3D sembra essere di grande interesse per l’EPFL negli ultimi tempi, dopo che un altro team di ricerca dell’istituto ha recentemente sviluppato un microdispositivo meccanico in grado di eseguire la biopsia e la somministrazione di farmaci quando impiantato nella pelle umana. L’impianto è alimentato da una pompa 3D nanostampata in idrogel , che possiede la stessa rigidità della pelle umana e può essere azionata a distanza tramite ultrasuoni.

Altrove, i ricercatori dell’Università cinese di Sichuan e dell’Università di Xiamen hanno sviluppato bende autoadesive stampate in 3D in grado di fornire farmaci per la guarigione dei nervi, che sono composti da due strati di idrogel attivati tramite clic, mentre un team di ricerca guidato da spagnolo ha stampato in 3D un idrogel in grado di accelerando la produzione di cellule T nei malati di cancro.

L’EPFL non è il primo a indagare sulla stampa 3D di materiali realistici come pelle e cartilagine, poiché i ricercatori della Duke University hanno precedentemente esplorato materiali idrogel stampabili in 3D per creare protesi al ginocchio realistiche da utilizzare nelle lesioni al ginocchio del menisco.

Nonostante i significativi miglioramenti nella meccanica, gli idrogel artificiali sono tipicamente incapaci di adattare le loro proprietà in risposta a stimoli esterni, a differenza di molte controparti naturali. In generale, gli idrogel sintetici si dividono in due categorie contrastanti, la prima delle quali comprende materiali duri e portanti ma poveri di assorbimento di energia, come i vetri delle finestre. I materiali del secondo gruppo sono più in grado di resistere alle fessurazioni ma sono estremamente morbidi e non possono sopportare carichi pesanti.

Tuttavia, alcuni compositi naturali realizzati con una combinazione di materiali biologici e proteine sono sia forti che resistenti alle crepe, una combinazione di proprietà che i ricercatori dell’EPFL speravano di ottenere con i loro DNGH stampati in 3D.

Per produrre l’inchiostro, i ricercatori hanno gonfiato microgel a base di polielettroliti in una soluzione caricata con monomero, all’interno della quale i monomeri si legavano insieme per formare una rete di polimeri. Queste microparticelle sono state quindi immerse in un altro tipo di monomero (acrilammide) per creare una pasta. Questo processo in due fasi separa la fabbricazione dei microgel e la loro ricottura al fine di combinare i vantaggi di iniettabilità e stampabilità delle soluzioni granulari inceppate con le proprietà meccaniche desiderabili degli idrogel DN.

Dopo aver bloccato insieme gli idrogel utilizzando la filtrazione sotto vuoto, gli scienziati hanno stampato in 3D la pasta attraverso un ugello di 410 µm di diametro e l’hanno esposta alla radiazione UV, facendo sì che i monomeri aggiunti nella seconda fase polimerizzassero e si intrecciassero con quelli formati in precedenza nel processo. Questo processo ha indurito la pasta per produrre un materiale forte e resistente.

Per valutare la robustezza del loro materiale, i ricercatori hanno effettuato test di resistenza alla frattura e misurazioni della compressione. Un tubo da 3 mm è stato in grado di sopportare un carico di trazione fino a 10 kg e un carico di compressione fino a 80 kg, senza danneggiare l’integrità strutturale del materiale. L’elasticità del materiale è stata anche esplorata attraverso una serie di prove di trazione, che hanno rivelato che la densità di reticolazione ottimale dei microgel dovrebbe rimanere al 3,5% in moli.

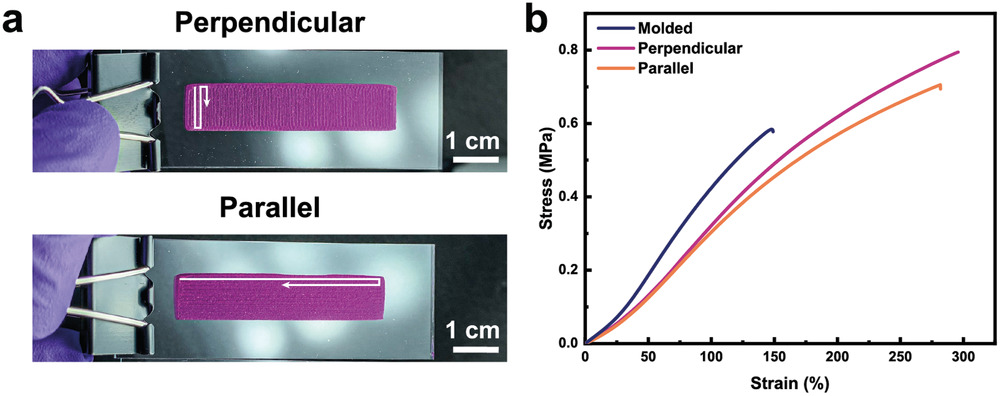

Gli scienziati affermano inoltre che il loro inchiostro supera i limiti che circondano la debole adesione tra strati depositati sequenzialmente nei materiali stampati in 3D, poiché la seconda forma di rete percolante dopo che l’inchiostro è stato stampato in 3D. In teoria, ciò significa che le interfacce tra gli strati dovrebbero essere forti quanto i bordi dei grani all’interno del piano di stampa. Per verificare questa ipotesi, i ricercatori hanno stampato due strisce rettangolari DNGH solide, una con la direzione di stampa lungo la sua lunghezza e l’altra in cui la direzione di stampa è perpendicolare ad essa. La direzione di stampa non sembrava avere un’influenza significativa sulle proprietà meccaniche delle strisce, a differenza dei polimeri che vengono stampati in 3D utilizzando inchiostri convenzionali e omogenei.

I risultati dello studio suggeriscono che l’inchiostro appositamente progettato dai ricercatori è adatto alla stampa 3D di idrogel 3D forti e resistenti, cosa difficile da ottenere in passato. La fedeltà della forma e la stabilità meccanica dei costrutti fabbricati con questo metodo indicano il potenziale per l’inchiostro a base di microgel di progettare materiali granulari meccanicamente robusti con geometrie complesse.

Gli scienziati hanno anche dimostrato il potenziale per impartire proprietà di morfologia della forma sui DNGH fabbricati fino alla co-stampa di microgel con diverse densità di reticolazione. Per fare ciò, hanno stampato in 3D un fiore, di cui il primo strato era composto da microgel con una densità di reticolazione inferiore rispetto a quelli contenuti nel secondo strato. Durante la fase di essiccazione e ammollo, il fiore si piega in direzioni opposte. Ciò suggerisce che il metodo dei ricercatori potrebbe avere il potenziale per produrre materiali reattivi, intelligenti e morbidi che siano sufficientemente resistenti e rigidi per sopportare carichi significativi.

Relazionando questo ad applicazioni tangibili nel mondo reale, i DNGH stampati in 3D con l’inchiostro appositamente progettato dai ricercatori potrebbero aprire nuove possibilità nella progettazione di una nuova generazione di robotica e impianti morbidi forti e resistenti, come per la cartilagine e la pelle, che possono adattare le loro proprietà in risposta a stimoli esterni.

Ulteriori dettagli dello studio possono essere trovati nell’articolo intitolato “Stampa 3D di idrogel granulari a doppia rete forti e resistenti” , pubblicato sulla rivista Advanced Functional Materials. Lo studio è stato co-autore di E. Amstad, A. Charlet e M. Hirsch.