Ingegneria tissutale per la rigenerazione ossea: stampa 3D di impalcature piezoelettriche in titanio-idrossiapatite di bario

I ricercatori tedeschi continuano a cercare di migliorare i processi di bioprinting e rigenerazione ossea, condividendo il loro recente studio su ” Stampa 3D di impalcature piezoelettriche al titanio-idrossiapatite con porosità interconnesse per l’ingegneria dei tessuti ossei “.

Le sfide sembrano essere sinonimo di rigenerazione ossea, uno degli ostacoli più seri per i chirurghi che oggi tentano di curare i pazienti che richiedono un rimodellamento osseo, una riparazione e una crescita migliorati. L’ingegneria dei tessuti è una scienza estremamente complessa, che richiede non solo enormi sforzi per mantenere vive e vitali le cellule, ma anche per trovare materiali adatti che offrano il potenziale per strategie di riparazione e siano biocompatibili.

Altre proprietà richieste per il funzionamento di innesti ossei e compatibilità includono:

Design impalcatura

Topologia di superficie

Chimica

Porosità

“In particolare, la porosità dei biomateriali svolge un ruolo essenziale nel contesto dell’osteointegrazione e dell’osteoconduzione e supporta la migrazione delle cellule, la crescita capillare e il trasporto di nutrienti nelle cellule. I disegni funzionali bio-ispirati possono essere prodotti utilizzando tecniche di produzione avanzate, quali elettrospinning, fusione a freddo, tecniche sol-gel o fabbricazione additiva “, hanno affermato gli autori.

“In particolare, la produzione additiva, come il getti legante, la sinterizzazione laser selettiva o le tecniche basate sull’estrusione sono diventate sempre più attraenti in base alla loro ampia versatilità e alla capacità di fabbricare geometrie progettate liberamente e specifiche per il paziente.”

I materiali conduttivi e, più specificamente, materiali come la ceramica piezoelettrica, appartengono a una classe unica e stanno diventando sempre più popolari nell’accompagnare la tecnologia di stampa 3D a causa del loro potenziale di trasformazione in forma, uso con una varietà di materiali e tecniche come la bioprinting , e la capacità di offrire una risposta elettrica .

Gli autori sottolineano che con i processi di produzione additiva, hanno la nuova capacità di creare geometrie complesse con “proprietà osteogeniche migliorate”. Gli impianti stampati in 3D sono personalizzati, specifici per il paziente e possono offrire biocompatibilità e stimolazione a causa dell’effetto piezoelettrico.

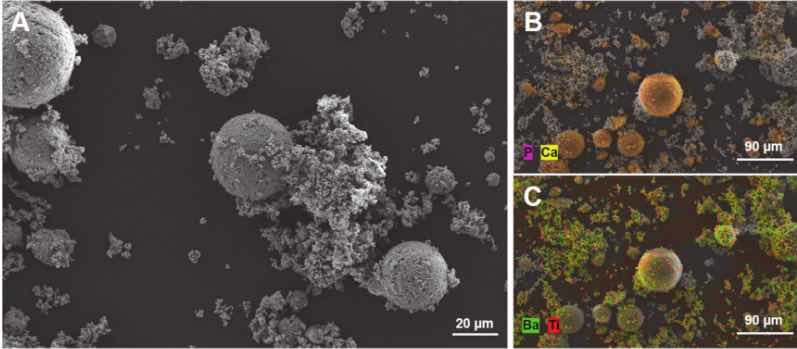

In questo studio, la polvere BaTiO 3 è stata utilizzata per la fabbricazione di ponteggi, con una dimensione delle particelle di d 50 di <3 µm. La polvere di idrossiapatite essiccata a spruzzo con una granulometria di d 50 di ~ 40 µm è stata combinata per creare una miscela di polvere BaTiO 3 / HA. Il polietilenmetacrilato è stato inoltre aggiunto per una maggiore stabilità del ponteggio dopo la stampa 3D dei campioni su un Voxeljet VX500 .

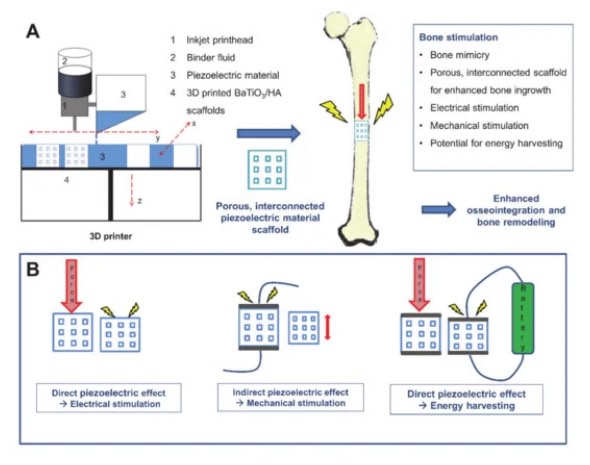

Panoramica della stampa 3D di materiali piezoelettrici per impianti che stimolano l’osso. (A) mostra in modo esemplificativo il processo di getto del legante utilizzato per la fabbricazione di ponteggi piezoelettrici. (B) indica diverse applicazioni dell’effetto piezoelettrico per la stimolazione ossea. Gli impianti piezoelettrici hanno il potenziale per stimolare elettricamente (effetto piezoelettrico diretto), meccanicamente (effetto piezoelettrico indiretto) o potrebbero essere usati come un dispositivo di raccolta di energia per alimentare altri impianti o sensori.

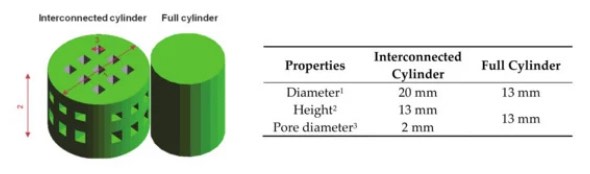

Progettazione CAD e dati geometrici dei ponteggi compositi BaTiO3 / HA.

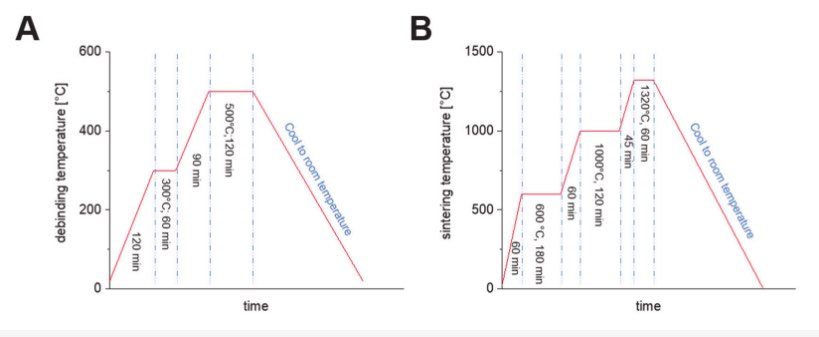

Debinding applicato, (A) e curva di sinterizzazione, (B) per ponteggi compositi BaTiO3 / HA stampati in 3D.

I ricercatori hanno quindi fornito agli scaffold le proprietà piezoelettriche tramite una formula di polarizzazione composta da elettrodi collegati a un alimentatore ad alta tensione. Sono state utilizzate diverse impostazioni:

“Per trovare i migliori parametri di polarizzazione, l’intensità di campo, il tempo di polarizzazione e la temperatura di polarizzazione sono stati modificati in 4 fasi a partire da 0,667 kV / mm a 1,25 kV / mm. La costante piezoelettrica d 33 di diversi scaffold polarizzati (n = 5 campioni per ciascun gruppo, cilindro pieno) è stata misurata con il metodo Berlincourt utilizzando il piezometro ad 33 (PM300, PIEZOTEST, Singapore). ”

Immagine SEM della miscela di polveri BaTiO3 / HA utilizzata per il processo 3DP (A, barra della scala: 20 µm). Classificazione elementare mediante spettroscopia EDX per HA (B, barra della scala: 90 µm) e BaTiO3 (C, barra della scala: 90 µm).

Molti pori erano presenti nell’intervallo 100-200 µm, offrendo condizioni favorevoli per l’osteogenesi; tuttavia, il gruppo di ricerca ha notato “capacità molto limitate” in termini di tenuta sotto forze meccaniche. L’elevata porosità, e la conseguente fragilità, hanno anche reso difficile ottenere i dati necessari.

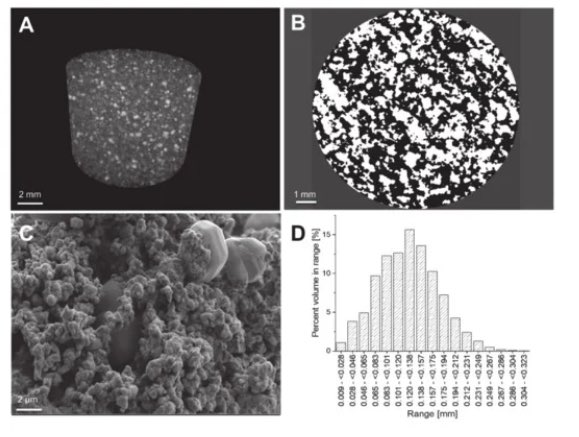

(A) Proiezione tridimensionale di massima intensità (MIP) di un ponteggio BaTiO3 / HA con particelle visibili di diversa densità (scala: 2 mm); (B) Le immagini microCT in sezione trasversale binarizzate rivelano il numero di pori (nero) e forniscono la base per un calcolo 3D della porosità (barra della scala: 1 mm). (C) Le immagini SEM sottolineano i risultati visibili nel microCT di una rete di particelle altamente porose che sono sinterizzate approssimativamente. Grandi particelle di HA sono incorporate in una rete di percolazione di particelle BaTiO3 attraverso l’intero ponteggio (barra della scala: 2 µm); (D) La distribuzione delle dimensioni dei pori di un’impalcatura BaTiO3 / HA stampata in 3D.

“La resistenza a compressione dei ponteggi BaTiO 3 / HA stampati in 3D variava in un intervallo di 50–370 kPa, con una resistenza a compressione media di 150 ± 120 kPa. Nel complesso, i ponteggi erano facili da gestire e sono sopravvissuti a qualsiasi trasporto e trattamento “, hanno concluso i ricercatori. “Tuttavia, un obiettivo futuro per la ricerca è aumentare significativamente le proprietà meccaniche modificando il trattamento o la composizione di sinterizzazione”.

“Verrà studiata l’aggiunta di ulteriori fasi bioattive alla miscela di polveri ceramiche per personalizzare la bioattività dei ponteggi e consentire potenzialmente l’adattamento dell’interfaccia dei ponteggi BaTiO 3 / HA / X per ottenere prestazioni meccaniche superiori. Mostriamo che la produzione additiva di ceramiche piezoelettriche a base BaTiO 3 senza piombo rappresenta un approccio promettente per produrre scaffold di porosità progettata, dotati di proprietà piezoelettriche per una migliore rigenerazione ossea. ”