Integrazione tra Stampa 3D Solubile e Stampaggio a Iniezione

Nel settore della trasformazione delle materie plastiche, stampa 3D e stampaggio a iniezione non sono tecnologie in concorrenza, bensì complementari. La possibilità di realizzare inserti modulari temporanei mediante materiali solubili in acqua, come il PVA o il BVOH, apre nuovi scenari per la prototipazione e la produzione di pezzi unici o in piccole serie. Questi inserti vengono prodotti con tecniche di stampa a luce, quali DLP (Digital Light Processing) e LSPc (Low-Shrinkage Photopolymerization), garantendo dettagli elevati e resistenza alle temperature tipiche dei processi di iniezione.

Materiali Solubili e Loro Impiego

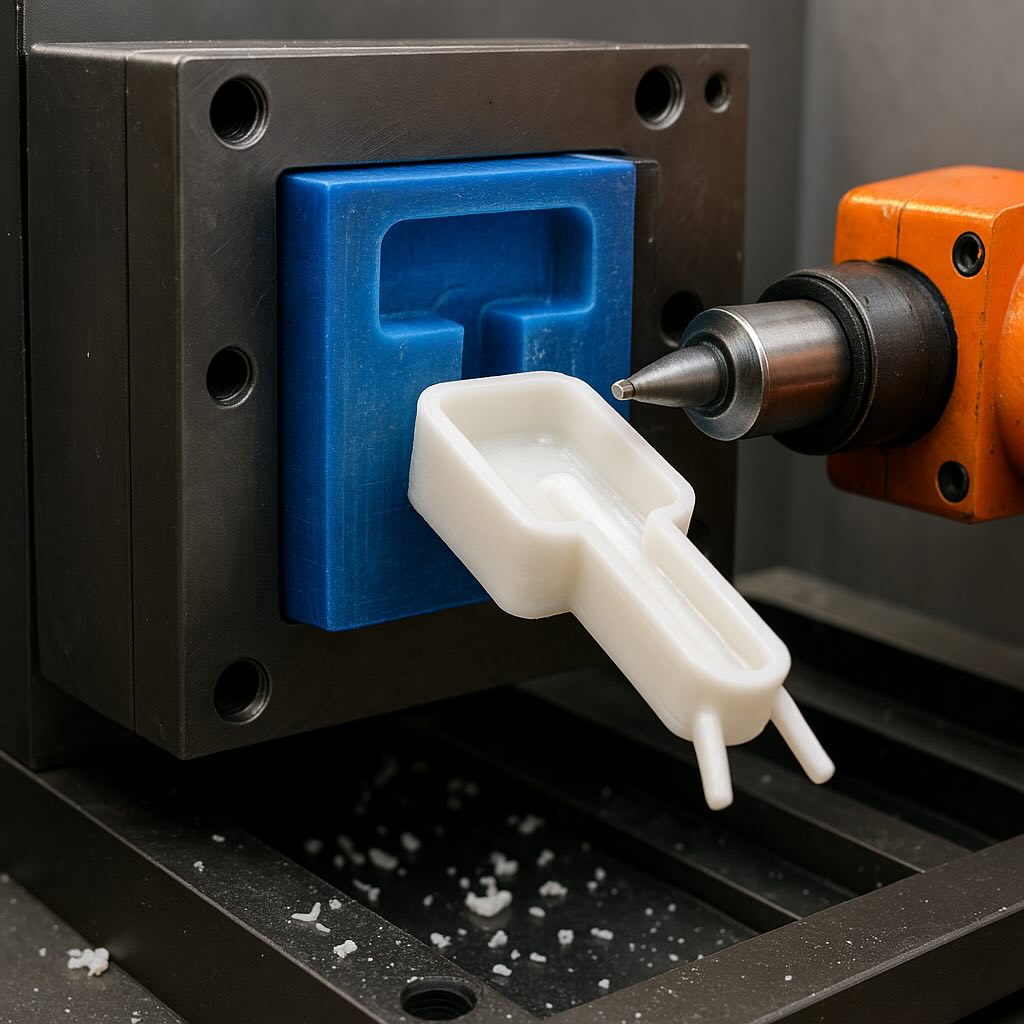

A partire da supporti di stampa formulati per dissolversi completamente in soluzioni acquose o chimiche, le aziende AddiFab e Nexa3D hanno sviluppato workflow specifici per creare stampi monouso. Il percorso prevede la stampa del negativo in materiale solubile e la successiva colata del polimero d’iniezione. Una volta raffreddato il componente, la forma interna si rimuove senza interventi meccanici, riducendo al minimo il rischio di danneggiare i dettagli superficiali e mantenendo tolleranze accettabili per prototipi funzionali.

Vantaggi in Contesti di Basso Volume

Questo approccio trova applicazione in settori che richiedono elevata libertà progettuale senza grandi tirature, come dispositivi medici personalizzati, componentistica per test di laboratorio e accessori di design su misura. La possibilità di realizzare stampi con geometrie complesse—ad esempio canali interni o superfici stampate in costa—consente di esplorare soluzioni che le formature tradizionali non permettono. A fronte di un investimento contenuto, è possibile ridurre i tempi di sviluppo e verificare rapidamente modifiche al progetto.

Criticità Tecniche e Logistiche

Gli inserti solubili devono garantire stabilità dimensionale durante l’iniezione, sopportare pressioni elevate e temperature fino a 200 °C, senza cedimenti o deformazioni. È necessario scegliere polimeri solubili in grado di mantenere rigidità sufficiente sotto sforzo e di dissolversi senza lasciare residui. L’impiego di solventi organici richiede un’adeguata gestione delle misure di sicurezza e del trattamento dei reflui. In aggiunta, le tolleranze restano inferiori a quelle ottenibili con stampi in alluminio o in acciaio, rendendo il metodo inadatto a elevate produzioni di pezzi critici.

Soluzioni “Chiavi in Mano” per l’Integrazione

Per accompagnare le aziende nel collaudo di questa tecnologia, 3DPMolds ha siglato un accordo con HoliMaker: un sistema completo che include una stampante Anycubic, la micro-pressa HoliPress e tutta la strumentazione accessoria. L’intero kit viene offerto a un prezzo inferiore a 5 000 euro, offrendo un banco di prova interno per validare processi, materiali e parametri di iniezione. In questo modo, le imprese possono valutare concretamente le potenzialità degli stampi solubili e definire strategie per ridurre i costi di tooling e accelerare i cicli di sviluppo.

[…] Italia: kit di prova con HoliPress e stampi 3DSul mercato italiano sono stati presentati pacchetti “chiavi in mano” per validare internamente il flusso stampi 3D + iniezione con HoliPress (inclusi periferiche e materiali), con budget complessivo inferiore a 5.000 €. stamparein3d.itFonti: […]