Evoluzione della stampa 3D per microelettronica e microfluidica

Un gruppo di ricerca composto da esperti della Beijing University of Posts and Telecommunications, del 54° Istituto di Ricerca CETC, di Sun Yat-sen University, di Shenzhen University e dell’University of Electronic Science and Technology of China ha raccolto in un’ampia rassegna le principali novità nell’impiego della stampa additiva per dispositivi microelettronici e microfluidici. L’articolo, pubblicato su Springer Nature, mette in evidenza come le tecniche avanzate abbiano ormai raggiunto risoluzioni sub-microniche, aprendo la strada a componenti che fino a poco tempo fa richiedevano esclusivamente i laboratori di fotolitografia.

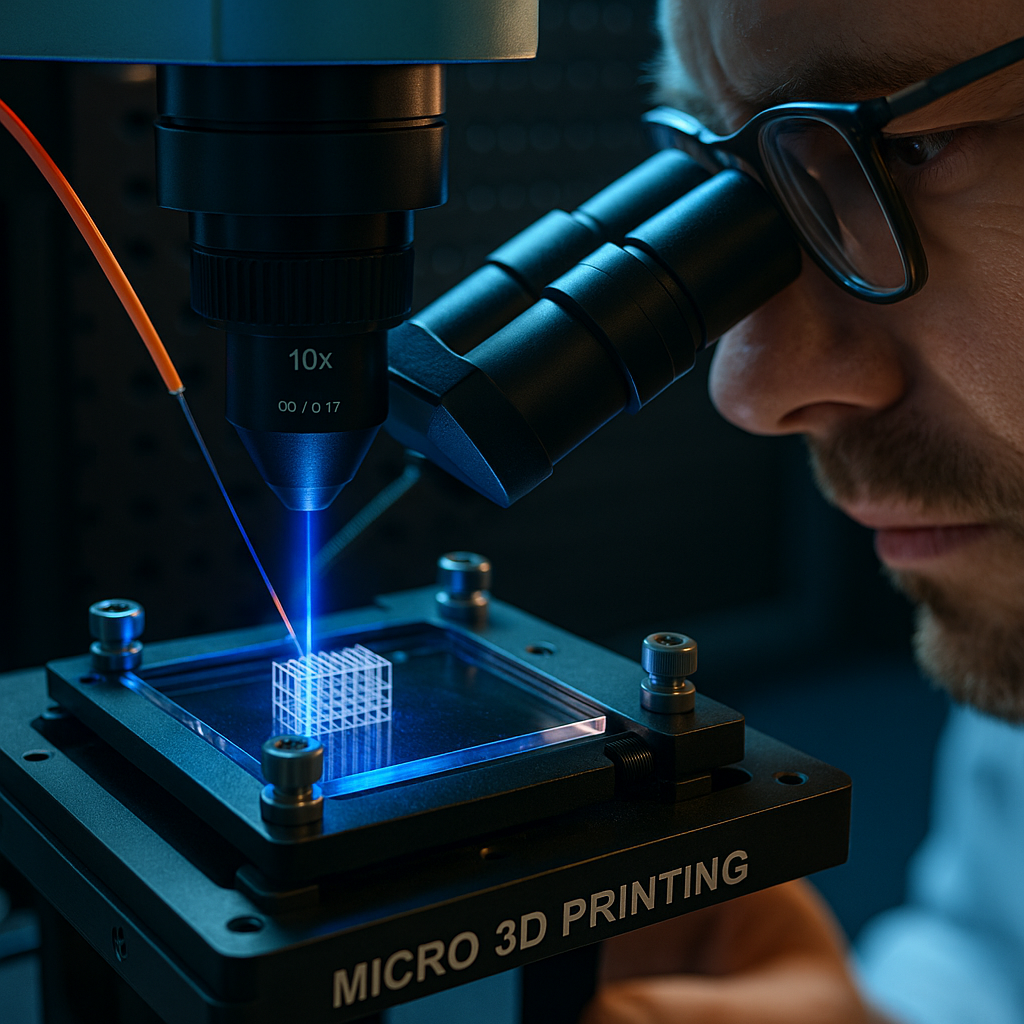

Tecniche di stampa ad alta precisione

Le metodologie prese in esame includono la polimerizzazione a due fotoni (2PP), la stampa tramite getto elettroidrodinamico (electrohydrodynamic jet printing) e la litografia assiale computazionale (CAL). Con queste tecnologie si producono dettagli fino a 100 nanometri, consentendo la realizzazione di sensori biomedicali, componenti per comunicazioni ottiche e strutture micro-elettromeccaniche (MEMS) con geometrie complesse.

Classificazione dei processi AM secondo ASTM

L’American Society for Testing and Materials suddivide la produzione additiva in sette categorie fondamentali:

-

Binder jetting: deposizione di legante su polveri, adatto a grandi volumi in metallo o ceramica.

-

Directed energy deposition (DED): fusione puntuale con sorgenti termiche dirette.

-

Material extrusion (MEX): estrusione di termoplastici, ideale per prototipi e supporti.

-

Material jetting: getto di materiali fluidi, utile per gel conduttivi e tessuti molli.

-

Powder bed fusion (PBF): fusione selettiva di polveri con laser o fascio di elettroni.

-

Sheet lamination (SHL): sovrapposizione di fogli tagliati e incollati.

-

Vat photopolymerization (VP): polimerizzazione di resine liquide tramite luce UV.

Tra tutte, la 2PP offre la risoluzione più elevata, necessaria per elementi ottici e microscopiature di precisione. La stampa inkjet e la direct ink writing permettono di depositare percorsi conduttivi o gel biologici direttamente su superfici flessibili.

Applicazioni in microelettronica e MEMS

Oggi si realizzano microsensori e attuatori MEMS stampati in 3D, riducendo sprechi di materiale e eliminando fasi di mascheratura o incisione. Un caso emblematico ha visto la produzione di sensori direzionali, stampati con una piattaforma FDM personalizzata, integrati su substrati elastici replicanti la pelle umana. In un altro esperimento, un supporto a sbalzo per micro-accelerometri è stato creato con 2PP e successivamente rivestito con materiali conduttivi tramite evaporazione.

Materiali funzionali e inchiostri compositi

La resa elettrica e meccanica dei dispositivi microelettronici dipende dalla composizione degli inchiostri utilizzati. I ricercatori hanno sperimentato sospensioni di particelle metalliche, MXene conduttivi e compositi piezoelettrici. Tra i risultati, micro-supercondensatori realizzati con inchiostro di solfuro di nichel su MXene drogato e idrogel conduttivi per biosensori flessibili. PEDOT:PSS è stato trasformato in inchiostro ad alta risoluzione mediante liofilizzazione e re-dispersione in matrici fotocurabili, usato per creare elettrodi di elettrostimolazione neuronale e circuiti flessibili.

Sistemi microfluidici diretti e indiretti

La fabbricazione di chip microfluidici si avvale sia di stampa diretta (SLA, DLP, inkjet) sia di stampi 3D per colata e demoulding. Canali di dimensioni fino a 18×20 µm sono stati ottenuti con printer DLP modificata. Gli stampi in PLA o ABS, talvolta solubili in acqua o solvente, facilitano l’uso di PDMS per ridurre la dipendenza da clean room. Le imperfezioni di superficie vengono mitigate con levigatura o trattamenti chimici.

Integrazione di funzioni multiple

Si sta estendendo l’uso di stampanti multi-materiale per costruire in un unico passaggio substrati strutturali, percorsi conduttivi e strati isolanti. Esempi includono “pelle elettronica” con conduttori stretch stampati su elastomeri e attuatori piezoelettrici basati su compositi BaTiO₃-PVDF. La produzione di attuatori MEMS in materiale siliconico resta affidata a processi convenzionali, mentre la stampa 3D si concentra su involucri, connessioni e supporti sacrificiali.

Prospettive per sensori quantistici e microfabbricazione

Recenti studi hanno impiegato la 2PP per realizzare sensori quantistici a centri di vacanza di azoto nel diamante, in grado di rilevare variazioni termiche e magnetiche a livello microscopico. Con l’arricchimento di materiali sempre più performanti e l’ottimizzazione dei flussi di lavoro, la stampa additiva si prepara a diventare uno strumento centrale per la progettazione e la produzione di microsistemi multifunzionali.