I ricercatori aumentano la forza delle parti stampate FDM 3D per le applicazioni UAV

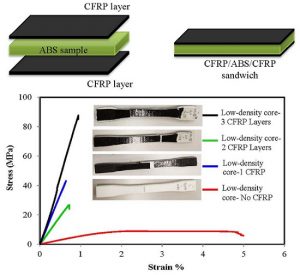

Un team collaborativo di ricercatori della Kingston University , dell’Università di Liverpool e della Khalifa University of Science and Technology ha recentemente pubblicato un articolo dal titolo ” Composti sandwich additivi manifatturieri / Parti ABS per applicazioni aeree senza equipaggio ” che esamina l’uso di compositi strutturati a sandwich con materiale d’anima fabbricato dalla stampa FDM 3D, laminato con una sottile pellicola di polimero rinforzato con fibra di carbonio (CFRP), al fine di migliorare la resistenza e le proprietà meccaniche dei componenti polimerici stampati 3D per l’uso in applicazioni ad alte prestazioni, come i droni , che sono anche chiamati UAV ( Unmanned Aerial Vehicles ).

L’abstract dice: “Fused deposition modeling (FDM) è una delle più popolari tecniche di stampa 3D di polimeri termoplastici. Tuttavia, la scarsa resistenza meccanica delle parti FDM limita l’uso di questa tecnologia in parti funzionali di molte applicazioni quali i veicoli aerei senza equipaggio (UAV) dove sono richiesti peso leggero, elevata resistenza e rigidità. Nel presente documento, il processo di fabbricazione di acrilonitrile-butadiene stirene-carbonio a bassa densità (ABS) con strati sandwich polimerici rinforzati con fibra di carbonio (CFRP) per la struttura UAV è proposto per migliorare la scarsa resistenza meccanica e il modulo elastico dell’ABS stampato. Le strutture sandwich composte mantengono i vantaggi FDM per la realizzazione rapida di geometrie complesse, mentre richiedono solo semplici passaggi di post-elaborazione per migliorare le proprietà meccaniche. Rete neurale artificiale (ANN) è stata utilizzata per studiare l’influenza della densità del nucleo e del numero di strati di CFRP sulle proprietà meccaniche. I risultati hanno mostrato un miglioramento della forza specifica e del modulo elastico con l’aumento del numero di CFRP. La forza specifica dei campioni è migliorata da 20 a 145 KN / m / kg mentre il modulo di Young è aumentato da 0,63 a 10,1 GPa durante la laminazione dei campioni con strati di CFRP. D’altra parte, la densità del nucleo non ha avuto effetti significativi sia sulla resistenza specifica che sul modulo elastico. Uno studio del caso è stato condotto applicando la struttura a sandwich CFRP / ABS / CFRP usando il metodo proposto per fabbricare pinze a doppio inclinazione migliorate di un UAV quadricottero. ” I risultati hanno mostrato un miglioramento della forza specifica e del modulo elastico con l’aumento del numero di CFRP. La forza specifica dei campioni è migliorata da 20 a 145 KN / m / kg mentre il modulo di Young è aumentato da 0,63 a 10,1 GPa durante la laminazione dei campioni con strati di CFRP. D’altra parte, la densità del nucleo non ha avuto effetti significativi sia sulla resistenza specifica che sul modulo elastico. Uno studio del caso è stato condotto applicando la struttura a sandwich CFRP / ABS / CFRP usando il metodo proposto per fabbricare pinze a doppio inclinazione migliorate di un UAV quadricottero. ” I risultati hanno mostrato un miglioramento della forza specifica e del modulo elastico con l’aumento del numero di CFRP. La forza specifica dei campioni è migliorata da 20 a 145 KN / m / kg mentre il modulo di Young è aumentato da 0,63 a 10,1 GPa durante la laminazione dei campioni con strati di CFRP. D’altra parte, la densità del nucleo non ha avuto effetti significativi sia sulla resistenza specifica che sul modulo elastico. Uno studio del caso è stato condotto applicando la struttura a sandwich CFRP / ABS / CFRP usando il metodo proposto per fabbricare pinze a doppio inclinazione migliorate di un UAV quadricottero. ” la densità del nucleo non ha avuto effetti significativi sia sulla resistenza specifica che sul modulo elastico. Uno studio del caso è stato condotto applicando la struttura a sandwich CFRP / ABS / CFRP usando il metodo proposto per fabbricare pinze a doppio inclinazione migliorate di un UAV quadricottero. ” la densità del nucleo non ha avuto effetti significativi sia sulla resistenza specifica che sul modulo elastico. Uno studio del caso è stato condotto applicando la struttura a sandwich CFRP / ABS / CFRP usando il metodo proposto per fabbricare pinze a doppio inclinazione migliorate di un UAV quadricottero. ”

L’abstract dice: “Fused deposition modeling (FDM) è una delle più popolari tecniche di stampa 3D di polimeri termoplastici. Tuttavia, la scarsa resistenza meccanica delle parti FDM limita l’uso di questa tecnologia in parti funzionali di molte applicazioni quali i veicoli aerei senza equipaggio (UAV) dove sono richiesti peso leggero, elevata resistenza e rigidità. Nel presente documento, il processo di fabbricazione di acrilonitrile-butadiene stirene-carbonio a bassa densità (ABS) con strati sandwich polimerici rinforzati con fibra di carbonio (CFRP) per la struttura UAV è proposto per migliorare la scarsa resistenza meccanica e il modulo elastico dell’ABS stampato. Le strutture sandwich composte mantengono i vantaggi FDM per la realizzazione rapida di geometrie complesse, mentre richiedono solo semplici passaggi di post-elaborazione per migliorare le proprietà meccaniche. Rete neurale artificiale (ANN) è stata utilizzata per studiare l’influenza della densità del nucleo e del numero di strati di CFRP sulle proprietà meccaniche. I risultati hanno mostrato un miglioramento della forza specifica e del modulo elastico con l’aumento del numero di CFRP. La forza specifica dei campioni è migliorata da 20 a 145 KN / m / kg mentre il modulo di Young è aumentato da 0,63 a 10,1 GPa durante la laminazione dei campioni con strati di CFRP. D’altra parte, la densità del nucleo non ha avuto effetti significativi sia sulla resistenza specifica che sul modulo elastico. Uno studio del caso è stato condotto applicando la struttura a sandwich CFRP / ABS / CFRP usando il metodo proposto per fabbricare pinze a doppio inclinazione migliorate di un UAV quadricottero. ” I risultati hanno mostrato un miglioramento della forza specifica e del modulo elastico con l’aumento del numero di CFRP. La forza specifica dei campioni è migliorata da 20 a 145 KN / m / kg mentre il modulo di Young è aumentato da 0,63 a 10,1 GPa durante la laminazione dei campioni con strati di CFRP. D’altra parte, la densità del nucleo non ha avuto effetti significativi sia sulla resistenza specifica che sul modulo elastico. Uno studio del caso è stato condotto applicando la struttura a sandwich CFRP / ABS / CFRP usando il metodo proposto per fabbricare pinze a doppio inclinazione migliorate di un UAV quadricottero. ” I risultati hanno mostrato un miglioramento della forza specifica e del modulo elastico con l’aumento del numero di CFRP. La forza specifica dei campioni è migliorata da 20 a 145 KN / m / kg mentre il modulo di Young è aumentato da 0,63 a 10,1 GPa durante la laminazione dei campioni con strati di CFRP. D’altra parte, la densità del nucleo non ha avuto effetti significativi sia sulla resistenza specifica che sul modulo elastico. Uno studio del caso è stato condotto applicando la struttura a sandwich CFRP / ABS / CFRP usando il metodo proposto per fabbricare pinze a doppio inclinazione migliorate di un UAV quadricottero. ” la densità del nucleo non ha avuto effetti significativi sia sulla resistenza specifica che sul modulo elastico. Uno studio del caso è stato condotto applicando la struttura a sandwich CFRP / ABS / CFRP usando il metodo proposto per fabbricare pinze a doppio inclinazione migliorate di un UAV quadricottero. ” la densità del nucleo non ha avuto effetti significativi sia sulla resistenza specifica che sul modulo elastico. Uno studio del caso è stato condotto applicando la struttura a sandwich CFRP / ABS / CFRP usando il metodo proposto per fabbricare pinze a doppio inclinazione migliorate di un UAV quadricottero. ”

Molti ingegneri hanno lavorato per migliorare le prestazioni degli UAV rendendoli più leggeri e più resistenti, il che può essere ottenuto utilizzando materiali con caratteristiche di resistenza, impatto e rigidità elevate. I materiali compositi CFRP sono materiali leggeri ma resistenti che possono essere utilizzati in applicazioni quali bracci robotici, strutturali, automobilistici e aerospaziali grazie alle loro eccellenti proprietà, come resistenza alla corrosione e fatica.

“Il composito strutturato a sandwich è una classe unica di materiali che viene prodotta aggiungendo due sottili strati di pelle a un nucleo spesso e leggero. Offrono una resistenza e rigidità specifiche superiori rispetto ai compositi monolitici. Il materiale di base è comunemente più economico e ha meno forza e densità rispetto agli strati della pelle “, hanno spiegato i ricercatori.

I metodi di stampa 3D che possono rendere le parti molto robuste, come SLM ed EBM, possono essere piuttosto costosi, ma la comune stampa FDM 3D non è in grado di rendere le sue parti termoplastiche abbastanza resistenti per applicazioni ad alte prestazioni. Molti hanno cercato di aumentare la forza delle parti in plastica stampate in 3D, con idee come una tecnica di rinforzo ultrasonica e usando resina ad alta resistenza per riempire i vuoti, ma i ricercatori ritengono che attualmente “l’uso di composito strutturato a sandwich per migliorare la meccanica mancano le proprietà delle parti in plastica stampate in 3D. ”

“Gli esperimenti condotti in questo documento miravano a identificare se l’uso di compositi sandwich CFRP / ABS / CFRP può avere proprietà meccaniche migliorate rispetto alle parti monolitiche stampate in 3D e qual è il numero ottimale di strati di CFRP per massimizzare la forza specifica e il Il modulo di Young “, hanno scritto i ricercatori.

Il team ha utilizzato le stampanti 3D UP BOX per fabbricare campioni per test e sperimentazione, come l’applicazione di misure di trazione ai campioni con diversi numeri di strati CFRP e densità di riempimento. Inoltre, la ricerca si è concentrata anche sulla previsione delle proprietà, nonché sulla relazione tra i parametri del processo e le proprietà della nuova struttura a sandwich ABS / CFRP / ABS, utilizzando sia l’analisi della rete neurale che la risposta superficiale.

“È stato riscontrato che la massima resistenza e rigidità sono state significativamente migliorate con l’applicazione di strati sandwich CFRP. Sotto carico di trazione, la struttura a sandwich ABS / CFRP / ABS mostra un comportamento fragile, mentre era duttile per i campioni monolitici di ABS. La resistenza finale è migliorata di circa nove volte e il modulo di Young è aumentato di circa 16 volte rispetto ai campioni stampati “, hanno concluso i ricercatori. “È stato creato un modello di risposta superficiale per prevedere le proprietà del materiale dai parametri del processo. L’adeguatezza del modello di risposta superficiale è stata verificata. Inoltre, un predittore non lineare basato su reti neurali artificiali è stato sviluppato per prevedere il modulo elastico e la resistenza specifica del materiale composito.

I coautori del giornale sono Athanasios Galatas , Hany Hassanin, Yahya Zweiri e Lakmal Seneviratne.