Introduzione al concetto di materiali auto-sorveglianti

Un team internazionale guidato dagli ingegneri della University of Glasgow, in collaborazione con il Polytechnic University of Marche (Italia) e Texas A&M University (USA), ha sviluppato una nuova famiglia di strutture reticolari stampate in 3D con PEEK (Polyetheretherketone) capaci di monitorare in tempo reale il proprio stato di deformazione e integrità. Grazie a un approccio che abbina design architetturato, materiali ad alte prestazioni e sensori integrati, questi componenti definiscono una via per sistemi intelligenti in ambito biomedicale, aerospaziale e delle infrastrutture.

Proprietà auxetiche e funzionalità meccaniche

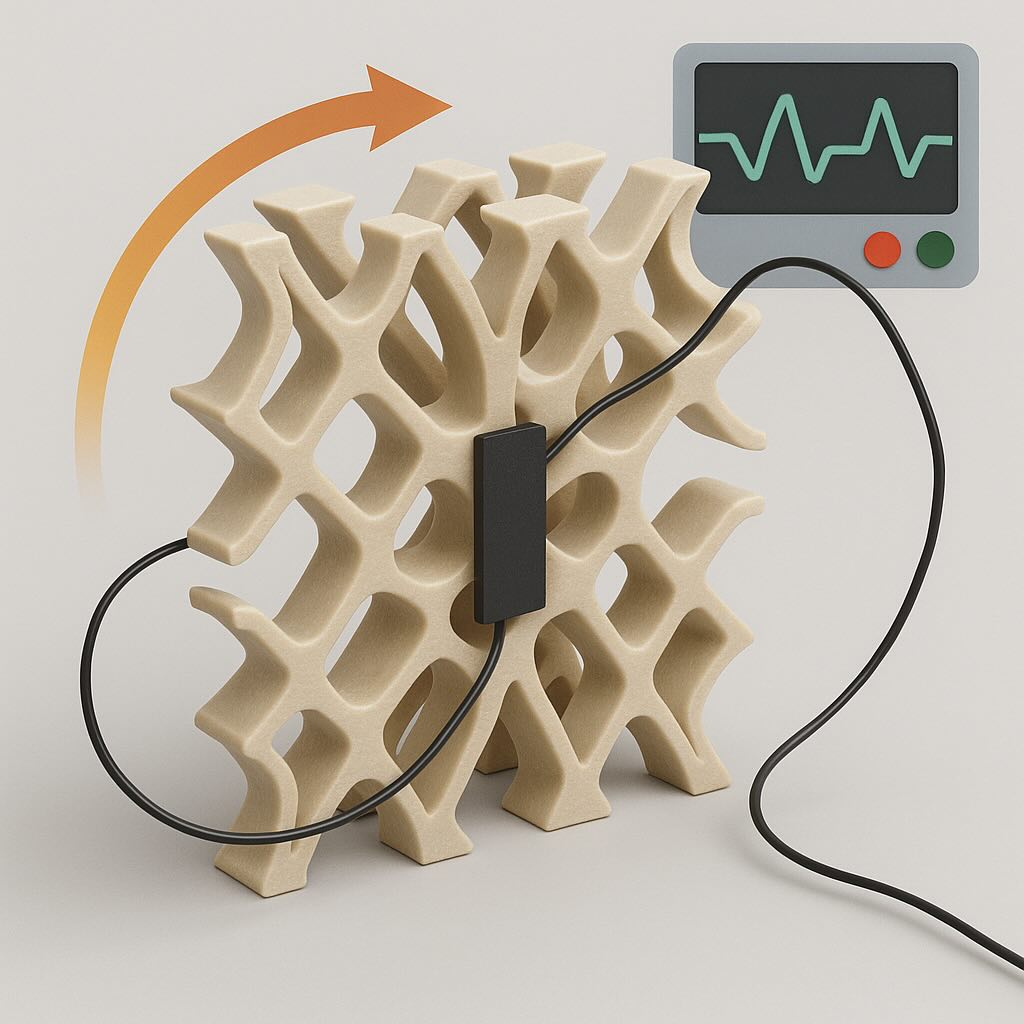

Le geometrie scelte si basano su celle “re-entrant” a forma di doppio Y, caratteristiche di materiali auxetici, che al contrario dei materiali tradizionali si espandono lateralmente sotto trazione. Questo comportamento conferisce ai reticoli una capacità di assorbimento energetico superiore e un’elevata tolleranza ai danni. Variando parametri geometrici come spessore delle nervature, angoli di inclinazione e passo delle celle, i ricercatori hanno realizzato una gamma di architetture con moduli elastici, resistenze a trazione e modalità di collasso differenziate, adattabili a specifiche esigenze strutturali.

Il ruolo del PEEK e dei nanotubi di carbonio

Il PEEK è scelto per la sua combinazione di leggerezza, resistenza termica (fino a 260 °C in servizio continuo) e biocompatibilità, già sfruttata in impianti ortopedici e componenti aeronautici. Per trasformarlo in materiale “piezoresistivo”, una parte delle strutture è stata stampata con filamenti di PEEK arricchiti con nanotubi di carbonio (CNT) forniti da Nanocyl, che conferiscono elettricità al composito. Durante la deformazione, il reticolo in PEEK-CNT modifica la propria resistenza elettrica, consentendo di rilevare variazioni di sforzo e possibili crepe senza ricorrere a sensori esterni.

Processo di prototipazione additiva e software di progettazione

Le componenti sono state prodotte mediante tecnologia Fused Filament Fabrication con stampanti ad alta temperatura, basate su piattaforme sviluppate da Apium Additive Technologies e aziende leader come Materialise (per il software di slicing). Un ambiente di calcolo interno ha permesso di simulare in anteprima risposta meccanica ed elettrica di ogni variante di reticolo, ottimizzando parametri di stampa (temperatura dell’estrusore, velocità, orientamento dei layer) per garantire uniformità del flusso di materiale e precisione geometrica.

Monitoraggio in situ e modellazione predittiva

Oltre ai test sperimentali, gli ingegneri hanno realizzato un modello computazionale capace di riprodurre l’andamento della resistenza elettrica al variare dello sforzo meccanico. Questo strumento consente di prevedere il comportamento di componenti di forma complessa prima di stamparli, riducendo tempi e costi di prototipazione. In prova, i reticoli PEEK-CNT hanno dimostrato sensibilità di gauge factor fino a 5, indicativa di una rapida variazione di resistenza in presenza di deformazioni moderate.

Applicazioni industriali e partner tecnologici

La capacità di un materiale di “auto-sorvegliarsi” è appetibile per monitorare in tempo reale componenti critici come gusci aerospaziali, assetti di corazze protettive e impianti biomedicali impiantabili. Oltre al supporto accademico, il progetto ha coinvolto Victrex (fornitore di polimeri PAEK ottimizzati per stampa 3D) e vari costruttori di macchine, tra cui Markforged e CRP Group, per testare le soluzioni su piattaforme industriali.

Finanziamenti e riconoscimenti

La ricerca, pubblicata sulla rivista Materials Horizons con il titolo Topology-Engineered Piezoresistive Lattices with Programmable Strain Sensing, Auxeticity, and Failure Modes, ha ottenuto finanziamenti dal Department of Science and Technology indiano, dal National Science Foundation statunitense e dall’EPSRC britannico. I risultati testimoniano il potenziale dei metamateriali ingegnerizzati per un’ampia gamma di settori, dalla sicurezza veicolare ai dispositivi medici.

Prospettive future

I prossimi passi includono la sperimentazione di geometrie triassiali per coprire carichi multiaxiali, l’integrazione di fibre continue per rinforzo mirato e l’estensione della piattaforma di simulazione a materiali compositi polimerici diversi dal PEEK, quali PPS e PEI. L’obiettivo è mettere a punto una catena di sviluppo “digitale” completa, in grado di generare automaticamente componenti auto-sorveglianti su richiesta.