Ricercatori francesi esaminano il trasferimento di calore e l’adesione nella stampa 3D FFF

I ricercatori del Laboratoire de thermique et énergie de Nantes svelano alcune delle sfide della stampa 3D rispetto all’iniezione termoplastica, rilasciando i risultati del loro recente studio in ” Studio del trasferimento di calore e dell’adesione per il processo di fabbricazione additiva FFF “.

Le proprietà meccaniche sono spesso oggetto di studio oggi – dalla ricerca di utili additivi allo studio delle influenze del colore , ai problemi di porosità e molto altro – mentre gli utenti tentano di migliorare la funzionalità delle parti. L’adesione tra gli strati è un problema comune, che di solito porta a un ulteriore esame della tecnica e dei materiali. In questo studio, i ricercatori si sono concentrati sugli scambi di calore nel tentativo di migliorare la stampa 3D.

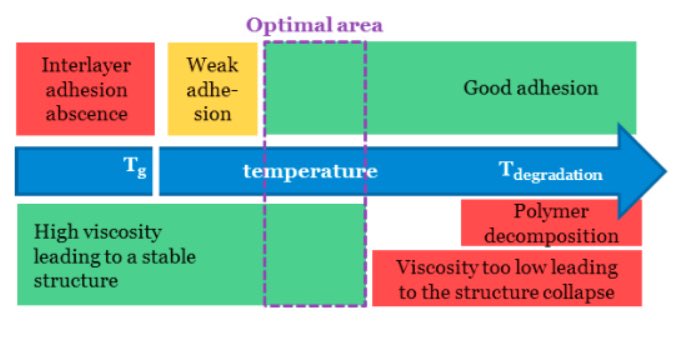

La temperatura rimane una delle impostazioni più importanti per gli utenti, garantendo una buona qualità e prestazioni nelle parti stampate o, in altri casi sfortunati, importanti problemi strutturali.

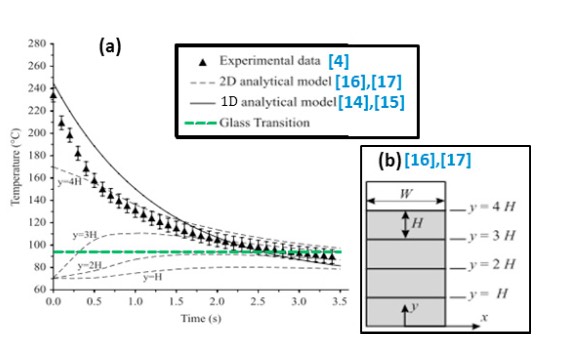

“Per trovare esattamente il limite di questa area di elaborazione ottimale, la storia termica deve essere prevista con precisione”, hanno affermato i ricercatori.

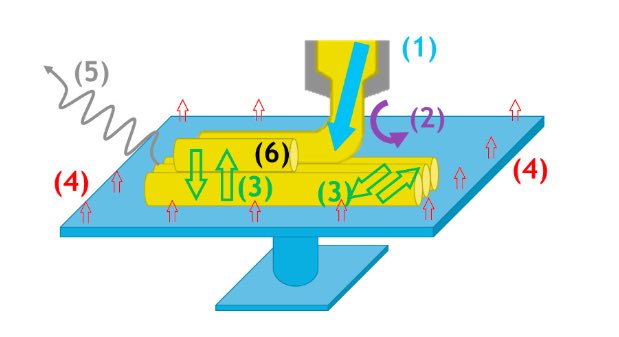

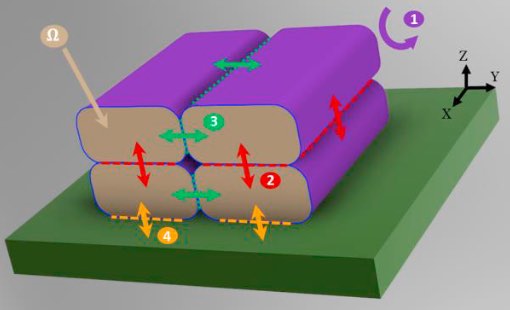

Con una migliore comprensione dei fattori termici, gli utenti possono essere in grado di evitare macronutriosità e problemi di adesione. Durante la stampa 3D FFF, si verificano i seguenti trasferimenti di calore:

Calore dall’estrusore

Raffreddamento a convezione del filamento

Scambi tra filamenti

Calore dalle piastre di supporto

Perdite radiative

Calore da cristallizzazione esotermica per polimeri semicristallini

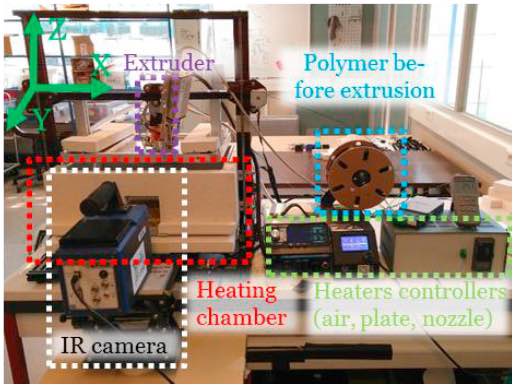

Durante il controllo del processo di stampa 3D ad alte temperature, i ricercatori hanno anche rinforzato i materiali PEKK con fibre di carbonio corte. All’inizio dell’esperimento, tuttavia, il team ha utilizzato l’ABS per “maggiore facilità di implementazione”. Un banco sperimentale è stato stampato in 3D su una stampante 3D CR-10 di Creality3D per le misurazioni della temperatura, quindi è stato creato un modello di simulazione tramite COMSOL Multiphysics® v5.4 per prevedere la temperatura e la guarigione.

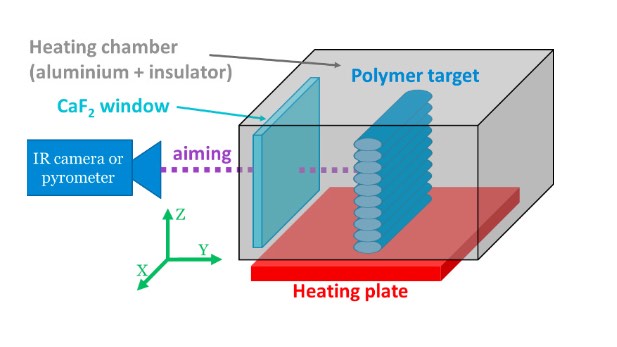

Banco sperimentale che mostra la camera riscaldata per la stampa 3D di polimeri ad alta temperatura e la telecamera a infrarossi per le misurazioni della temperatura.

Prima di stampare, gli autori hanno personalizzato la stampante 3D nel loro laboratorio, modificando l’hardware in modo che potesse raggiungere le temperature corrette fino a 400 ° C.

“L’estrusore è stato sostituito, per un’unità interamente in metallo, con un sistema a circuito chiuso di raffreddamento ad acqua. Una camera isolata chiusa mantiene la parte in atmosfera a 200 ° C. Non blocca il sistema di spostamento a tre traslazioni della stampante 3D all’interno della camera. L’elettronica e le parti meccaniche sono tenute all’esterno della camera. Questa camera di riscaldamento è obbligatoria per la stampa di polimeri come PEKK “, hanno detto i ricercatori.

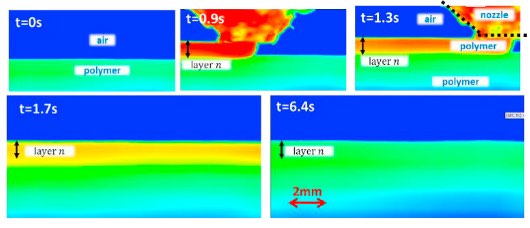

L’altro esemplare era una struttura di base stampata in 3D con ABS e PEKK, nella forma di una parete di 60 × 2,2 × 50 mm. Per l’ABS, i ricercatori hanno effettuato misurazioni qualitative con un pirometro, con misurazioni quantitative eseguite sia per ABS che per PEKK.

“A causa della scarsa conoscenza delle proprietà reologiche, il grado calcolato di guarigione è risultato essere pari a 1 molto rapidamente per l’ABS. Tuttavia, questo è l’opposto del materiale PEKK, che raggiunge solo un grado di guarigione di 0,45 dopo il raffreddamento del filamento ”, hanno concluso i ricercatori.

“Il banco è stato progettato per gestire le alte temperature e il lavoro futuro consisterà nello studio più preciso della deposizione di PEKK e anche per PEKK rinforzato con fibre di carbonio con diversi parametri di processo. Le prospettive a breve termine sono di utilizzare il modello con le proprietà termiche termo-dipendenti, che sono state caratterizzate nel laboratorio LTeN sul polimero PEKK. “