LA MARINA INDIANA COLLABORA CON THINK3D PER STAMPARE IN 3D PEZZI DI RICAMBIO SU RICHIESTA PER LE NAVI

La Marina indiana ha collaborato con l’ufficio di servizi di stampa 3D indiana think3D per aiutare a produrre pezzi di ricambio su richiesta utilizzando la produzione additiva, per scenari sia on-shore che off-shore.

La disponibilità di pezzi di ricambio è stata un problema ricorrente per la Marina indiana a causa dell’uso di vecchi macchinari importati. Collaborando con think3D, la Marina indiana ha cercato di risolvere questo problema invece stampando in 3D pezzi di ricambio e sostituendoli su richiesta. think3D ha fornito alla Indian Navy vari pezzi di ricambio stampati in 3D, tutti testati e incorporati con successo nei suoi macchinari. Un caso particolare che l’azienda ha condiviso ruota attorno alla sostituzione delle giranti della pompa centrifuga, componenti chiave per il funzionamento di una nave, utilizzando la stampa 3D.

Una grande parte delle macchine presenti sulle navi della Marina è molto antica e importata da altri paesi. Pertanto, l’approvvigionamento di pezzi di ricambio per queste macchine ogni volta che un componente viene danneggiato può essere un processo lungo, con ritardi significativi prima che un componente venga ricevuto. Questo può rivelarsi costoso per la Marina poiché mantiene le macchine inattive prima che i pezzi di ricambio vengano sostituiti. Uno di questi esempi arriva nella lunga attesa della Marina per una rapida sostituzione delle giranti della pompa centrifuga a bordo delle sue navi.

La girante è un componente rotante di una pompa centrifuga. È responsabile del trasferimento di energia dal motore al fluido pompato accelerando il fluido verso l’esterno dal centro di rotazione. Sulle navi viene utilizzato per importare acqua di mare in sezioni della nave per esigenze idriche regolari. Le giranti spesso hanno forme e dimensioni diverse a seconda della quantità di liquido da pompare. Sono tenuti a ruotare ad alta velocità per lunghi periodi di tempo.

Il crollo di queste giranti ha causato grossi problemi alla Marina indiana. Questi guasti sono spesso causati dallo spostamento dell’occhio della girante durante la rotazione e da particelle estranee nel mare che colpiscono la girante. Dato che le giranti ruotano ad alta velocità, i problemi di cui sopra sono eventi comuni. Le parti di ricambio per queste giranti comportano un processo di produzione della colata in sabbia che spesso richiede un tempo di rotazione di 3 mesi per produrre una nuova girante. Ogni nave ha più di tali pompe e giranti e guasti costanti hanno causato un grave impedimento alla Marina indiana nello svolgimento dei suoi compiti regolari.

Alla ricerca di un processo di produzione alternativo in cui queste giranti possano essere prodotte rapidamente e con un costo di proprietà inferiore, la Marina indiana ha identificato la stampa 3D come una possibile soluzione e ha contattato think3D.

Fondata nel 2014, think3D mira ad aumentare la consapevolezza del mercato della stampa 3D e delle sue potenziali applicazioni in India. La società offre servizi di stampa 3D, progettazione, scansione e produzione in lotti anche con altri processi produttivi. Gestisce anche un impianto di stampa 3D da 6 milioni di dollari per la produzione di dispositivi medici nella zona AP MedTech , un parco di produzione di attrezzature mediche nello stato indiano dell’Andhra Pradesh.

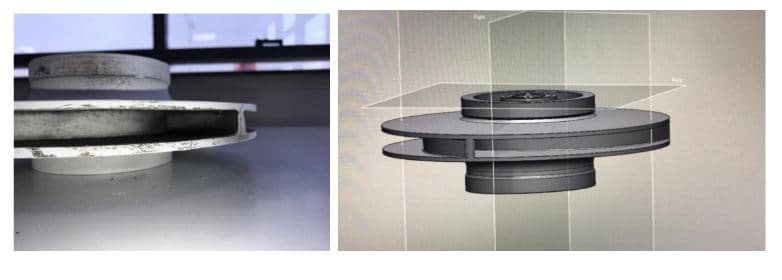

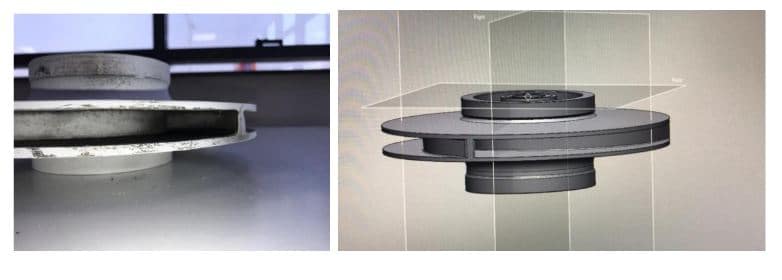

Dopo essere stato contattato dalla Marina indiana, il team think3D ha visitato le navi per comprendere dettagliatamente il problema e raccogliere dati sulle giranti, comprese le proprietà dei materiali richiesti e le condizioni al contorno. Il suo primo passo ha riguardato la scansione 3D della girante e il reverse engineering del suo design. Ciò è stato eseguito utilizzando uno scanner 3D EinScan Pro + e CREO per creare il modello CAD basato sui dati scansionati. Usando il software ANSYS, think3D ha quindi studiato quale materiale e il processo di stampa 3D avrebbero beneficiato dell’applicazione. Vari materiali come i compositi di nylon, il nylon caricato con vetro, il PA12 e altre materie plastiche regolari sono stati testati per l’idoneità.

Un requisito importante per il materiale della girante era la sua capacità di smorzamento, che si riferisce alla sua capacità di convertire l’energia vibrazionale in altre forme di energia senza che la parte si spezzasse. Inoltre, la parte doveva avere abbastanza elasticità per resistere anche alle vibrazioni. Ciò ha escluso vari materiali ad alta resistenza poiché erano molto fragili, con think3D che identificava un materiale con buone proprietà di smorzamento ed elasticità per la parte finale. think3D ha optato per la riservatezza del materiale specifico utilizzato.

Utilizzando la tecnologia Multi Jet Fusion di HP, think3D 3D ha stampato la girante con le proprietà meccaniche desiderate. È stato quindi lavorato a CNC con boccole metalliche inserite per creare un’interfaccia tra asta metallica e componente in plastica, necessaria per ruotare la girante senza rompere la parte. Dopo essere stata testata a bordo della nave, la girante ha dimostrato prestazioni adeguate per il numero di ore desiderato. Una parte che richiederebbe 3 mesi per la produzione ha invece richiesto 2 giorni per la produzione utilizzando la stampa 3D, mentre il costo di produzione del componente era inferiore del 40% secondo think3D. Anche la girante stampata in 3D aveva un peso inferiore, arrivando a 1 kg rispetto alle giranti fabbricate tradizionalmente che pesano tra 8 kg e 9 kg.

Con il completamento con esito positivo della girante con stampa 3D, think3D ha puntato la sua attenzione sulla costruzione di un deposito digitale di giranti per la Marina indiana. Una volta creato il repository, la società si è impegnata a stampare in 3D le giranti necessarie su richiesta per fornire alla Marina.

Inoltre, think3D ha anche spiegato in dettaglio come ha collaborato con la Marina indiana per deliberare un approccio per avere una stampante 3D montata a bordo di una nave per quando sono necessari pezzi di ricambio su richiesta off-shore, con i progetti CAD dei pezzi di ricambio precaricati nella macchina. Nella maggior parte dei casi, ciò richiederebbe alla Marina indiana di sollevare in aria parti della nave o di riportare la nave a terra per il montaggio dei componenti, entrambi i quali comportano costi significativi. think3D sta quindi costruendo una stampante 3D personalizzata per la Marina indiana in grado di produrre additivi in condizioni offshore.

Di recente, l’industria marittima ha aumentato la sua adozione della tecnologia di stampa 3D per combattere problemi simili riscontrati dalla Marina indiana, principalmente relativi alla fornitura di pezzi di ricambio. Ad esempio, la società di spedizioni di rinfuse secche Berge Bulk aveva bisogno di una soluzione per produrre tappi di ricambio a un prezzo più rapido ed economico per le sue navi. Il gruppo dell’industria marittima globale Wilhelmsen , insieme all’ufficio servizi di produzione additiva Ivaldi Group , ha stampato in 3D una serie di tappi di supporto per Berge Bulk che ha ridotto i costi e i tempi necessari per produrre i tappi di supporto tramite processi tradizionali.

Le spine di supporto stampate in 3D sono state consegnate nell’ambito del programma Early Adopter (EAP) di Wilhemsen e Ivaldi Group , un’iniziativa per la fornitura di parti di ricambio stampate in 3D su richiesta a navi e altre navi. Questa iniziativa, lanciata a Singapore, è anche affiancata dal Joint Industry Program (JIP) del Paese per implementare la produzione additiva nel settore marittimo . Questo JIP è organizzato dalla Maritime and Port Authority di Singapore (MPA), dal National Additive Manufacturing Innovation Cluster (NAMIC) di Singapore e dalla Singapore Ship Association (SSA).