Il sito Fabbaloo ha segnalato un nuovo brevetto cinese, CN121179720A, che descrive una testina compatta da montare su robot industriale capace di alternare, nello stesso ciclo, Automated Fiber Placement (AFP) e Fused Filament Fabrication (FFF) per realizzare componenti in composito termoplastico rinforzato con fibra di carbonio continua. L’idea è combinare la rigidità tipica dei nastri/tow continui posati con AFP con la libertà geometrica della FFF, utile per nervature, bossaggi, transizioni e dettagli difficili da ottenere con il solo AFP.

Perché integrare AFP e FFF nella stessa testina

AFP e FFF coprono esigenze diverse: l’AFP è orientato a posare rinforzi continui lungo traiettorie strutturali, mentre la FFF consente volumi, forme complesse e feature funzionali. Il brevetto punta a ridurre passaggi separati proponendo un approccio in un’unica programmazione su robot a più assi, dove il sistema passa da AFP a FFF senza cambio utensile manuale.

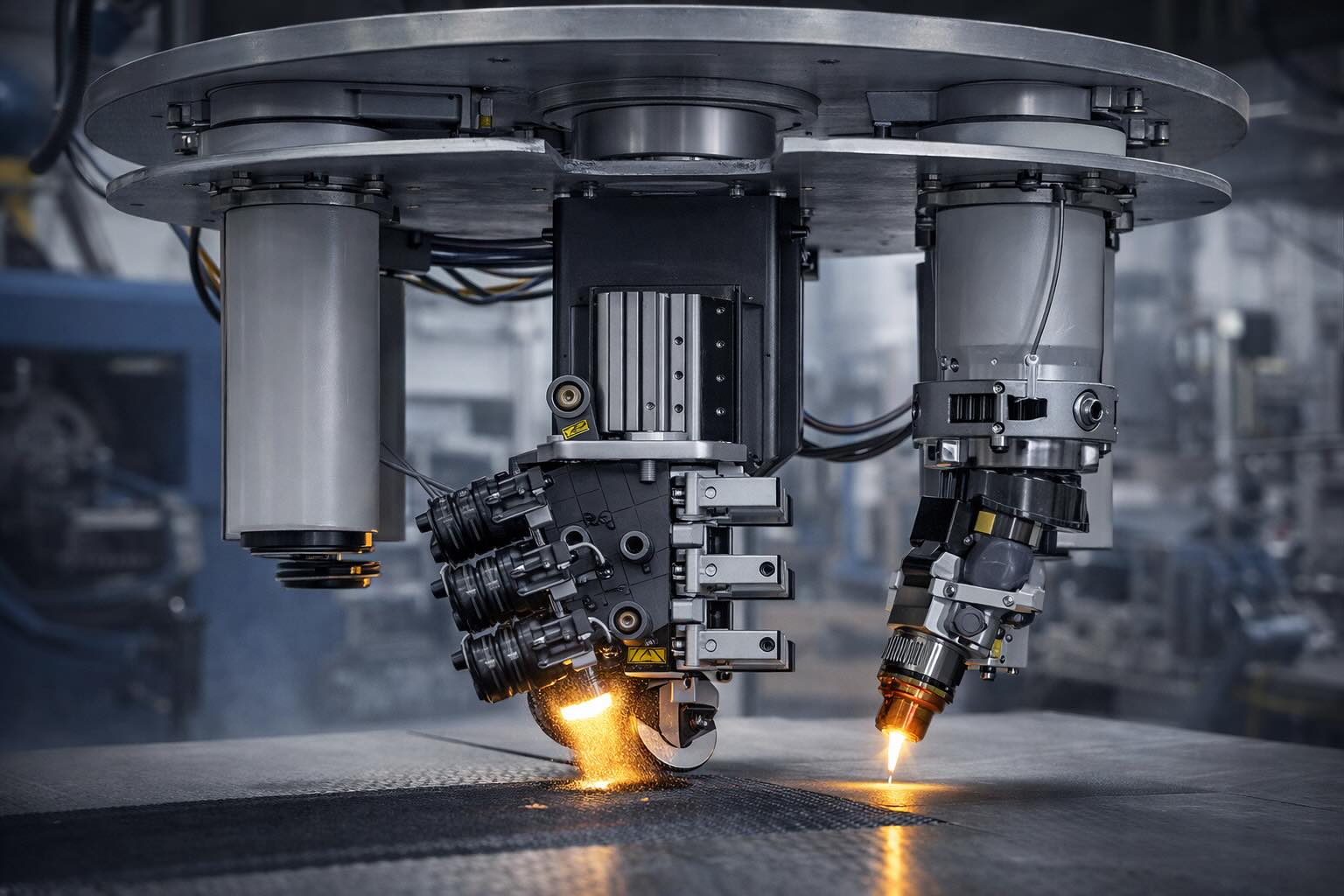

Architettura meccanica: due moduli su carrelli verticali e commutazione rapida

La testina è agganciata a un robot a sei assi tramite flangia e integra due carrelli verticali: uno ospita il modulo AFP e l’altro uno o più estrusori FFF. La commutazione avviene sollevando e abbassando i moduli per evitare interferenze, con una logica simile a un toolchanger integrato, ma senza stacco fisico dell’utensile: quando lavora l’AFP, gli estrusori FFF restano retratti e viceversa.

Sezione AFP: gestione di più tow, controllo tensione e compattazione con laser

L’AFP descritto nel brevetto utilizza più canali di alimentazione con bobine dedicate. È indicata una gestione della tensione con freni sulle bobine, rulli guida e un elemento dancer con sensore di spostamento per chiudere il loop di controllo. Prima della compattazione, i tow vengono avvicinati per formare una banda più ampia. La compattazione avviene con riscaldamento laser in prossimità del punto di posa e con un rullo di compattazione dotato di sensore di forza, per controllare pressione e uniformità di consolidamento.

Sezione FFF: estrusione polimerica per feature, nervature e interfacce difficili per l’AFP

Il lato FFF viene descritto come più convenzionale: bobine, rulli di trascinamento, dissipazione e ugello di estrusione. Il punto non è reinventare la FFF, ma usarla come modulo complementare: mentre l’AFP produce la parte strutturalmente portante con rinforzo continuo, la FFF aggiunge geometrie e dettagli che l’AFP fatica a realizzare, come spessori locali, nervi, staffe, transizioni e sedi.

Prestazioni dichiarate: efficienza produttiva e proprietà meccaniche

Gli autori del brevetto indicano potenziali miglioramenti di efficienza produttiva e di proprietà meccaniche rispetto a un flusso dove AFP e FFF vengono eseguiti separatamente e poi uniti. Queste cifre non risultano accompagnate da dati sperimentali pubblici nella notizia, quindi vanno lette come obiettivi e claim tipici di un documento brevettuale; resta però plausibile che meno manipolazioni e una migliore gestione termica e di compattazione possano ridurre difetti e tempi.

Aspetti critici: interfaccia termica, adesione tra nastro consolidato e materiale estruso

L’integrazione AFP+FFF rende centrale la qualità del legame tra strati ottenuti con tecnologie diverse: la zona di contatto tra nastro termoplastico consolidato e polimero estruso deve garantire adesione e continuità meccanica. In pratica, distribuzione della pressione sul rullo, controllo della temperatura e tempo sopra le soglie termiche diventano determinanti per evitare delaminazioni o legami deboli.

Il nodo software: pianificazione percorso e sincronizzazione tra deposizione fibra e estrusione

Se la meccanica abilita la commutazione, la produttività reale dipende dal software: occorre coordinare traiettorie robot, velocità di posa, gestione tensione, parametri del laser e del rullo (AFP) con i percorsi di estrusione (FFF). L’interleaving dei due processi introduce complessità di programmazione e di controllo che, per diventare industriale, richiede workflow e strumenti CAM adeguati.

Confronto con approcci già noti: rinforzo continuo e sistemi ibridi

L’ibridazione tra deposizione polimerica e fibra continua non è nuova in senso lato, ma la particolarità qui è l’enfasi su attributi tipici dell’AFP industriale integrati in un end-effector che affianca anche una o più teste FFF. Se dovessero emergere prototipi, i dati chiave saranno qualità del consolidamento, ripetibilità del controllo tensione e robustezza del legame tra zone posate in AFP e feature stampate in FFF.