I ricercatori dell’Università di Friburgo e dell’Università di Stoccarda hanno sviluppato un nuovo processo per la stampa 4D di dispositivi medici portatili che si adattano all’anatomia del paziente.

Ispirati a un rampicante (Dioscorea bulbifera), i sistemi stampati possono essere preprogrammati per eseguire movimenti complessi se esposti all’umidità. Il team ha già utilizzato questo approccio per stampare in 4D una stecca da polso ortopedica autotensionante che si avvolge attorno al braccio del paziente.

I dettagli sullo studio possono essere trovati nel documento intitolato ” Meccanismi di movimento bio-ispirati: progettazione computazionale e programmazione dei materiali di sistemi indossabili stampati in 4D autoregolanti “. È stato sviluppato congiuntamente da Tiffany Cheng, Marc Thielen et al. composto.

I ricercatori dell’Università di Friburgo e dell’Università di Stoccarda hanno sviluppato un nuovo metodo di stampa 4D di dispositivi medici indossabili che si adattano automaticamente all’anatomia del paziente.

Ispirati al meccanismo di propagazione della pianta della patata aerea (Dioscorea bulbifera), i sistemi stampati possono essere pre-programmati per eseguire movimenti complessi quando esposti all’umidità. Il team ha già sfruttato l’approccio alla stampa 4D di una stecca da polso ortesi autoserrante, che avvolge da sola il braccio del paziente.

Tiffany Cheng, co-autrice dello studio, ha dichiarato a Materials Today : “Abbiamo mostrato come i principi funzionali e strutturali della biologia potrebbero essere trasferiti ai sistemi di materiali tecnici. Il nostro lavoro costituisce un passo importante nell’espansione dello spazio di progettazione e della funzionalità sintonizzabile delle soluzioni di ispirazione biologica”.

Quando la forma di una struttura stampata in 3D è progettata per trasformarsi nel tempo, si parla di stampa 4D. Questi cambiamenti di geometria possono essere indotti in molti modi, alcuni dei più comuni sono la stimolazione elettrica, il calore e l’umidità. Molti oggetti stampati in 4D sono pre-programmati per trasformarsi utilizzando strati e pieghe posizionati in modo intelligente, che possono contrarsi ed espandersi per dare l’effetto desiderato.

Per inciso, possiamo imparare molto sui sistemi stampati in 4D traendo ispirazione da madre natura: dopotutto l’evoluzione è uno dei migliori designer in circolazione.

In questo caso, il team di Friburgo si è rivolto alla patata aerea, una pianta di vite capace di arrampicarsi sugli alberi avvolgendosi attorno al tronco dell’ospite. Le patate d’aria germogliano escrescenze chiamate stipole, che aiutano a tendere lo stelo tortuoso e mostrano una forza di compressione sulla pianta ospite. Ciò consente alla patata d’aria di risalire il suo ospite, avvicinandolo a quella luce solare tanto necessaria.

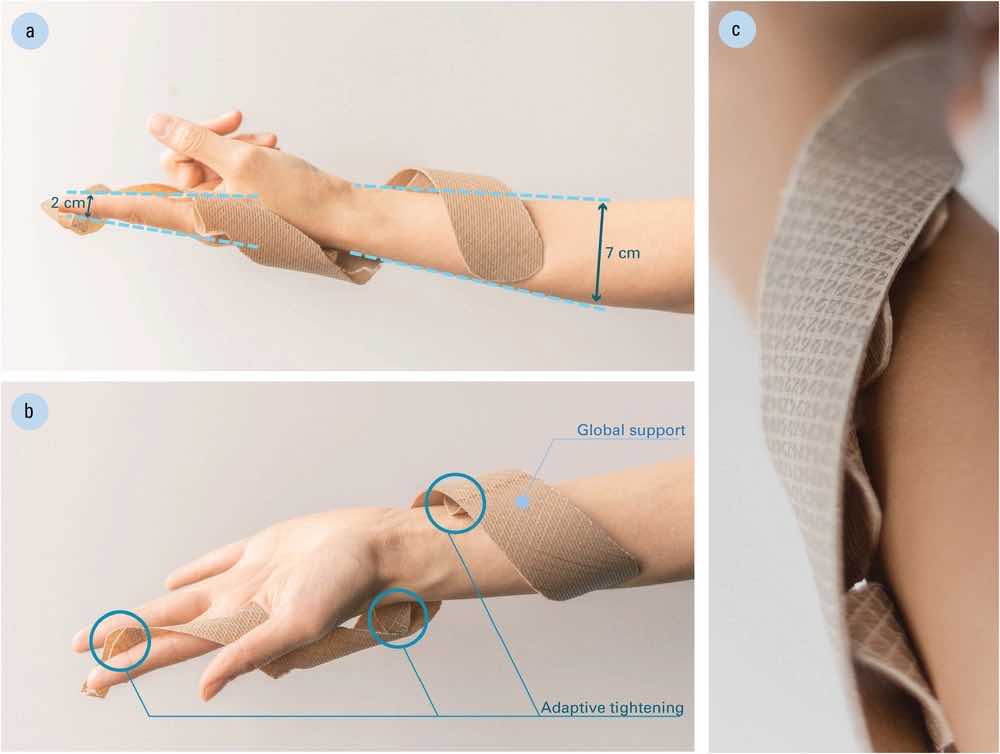

Nel tentativo di emulare il meccanismo di movimento della patata aerea, i ricercatori hanno impiegato una strategia di progettazione computazionale che prevedeva la stampa selettiva di “linee di piegatura” nella geometria della stecca stessa. Come le pieghe in un pezzo di carta, queste linee di piegatura sono progettate per determinare come, dove e in che misura la stecca si piegherà quando esposta all’umidità.

Anche la scelta del materiale è stata cruciale in questo caso, poiché l’azionamento della stecca sarebbe stato possibile solo con un materiale sensibile all’umidità. Per questo, il team ha dovuto utilizzare un composito di polimero di legno che assorbisse e rilasciasse l’umidità con facilità.

La struttura stampata includeva anche diversi strati di rigonfiamento e stabilizzazione che lavorano in combinazione con le linee di piegatura per ottenere una forma a spirale a spirale. Inoltre, il team ha stampato tasche sulla superficie della stecca, che servono a spingere l’elica verso l’esterno per creare tensione nel dispositivo, determinando infine la contrazione dell’intera stecca. Ciò consente al dispositivo di stringersi attorno al braccio di chi lo indossa per una vestibilità aderente e personalizzata, fornendo supporto per il polso.

Lo studio conclude: “Attraverso la dimostrazione di questo concetto con un prototipo funzionante di un dispositivo ortesi comune, prevediamo che questo processo di progettazione potrebbe consentire agli esperti medici di progettare fisicamente, prototipare e personalizzare dispositivi ortesi autoregolanti senza alcuna conoscenza specializzata in digitale modellazione.”