FAW-Volkswagen Automobile sfrutta la tecnologia di stampa 3D Farsoon per prototipare oltre 5.000 componenti automobilistici all’anno

“L’HT403P è uno strumento molto adatto per la prototipazione funzionale.”

FAW-Volkswagen Automobile Co., Ltd , una joint venture tra FAW Group, Volkswagen e Audi, ha rivelato che sta producendo prototipi per oltre 5.000 parti all’anno con la tecnologia di sinterizzazione laser di Farsoon .

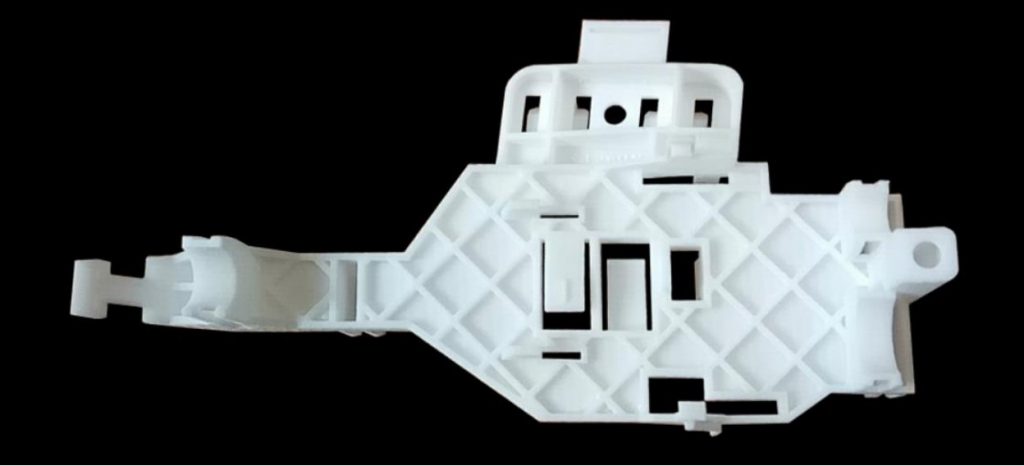

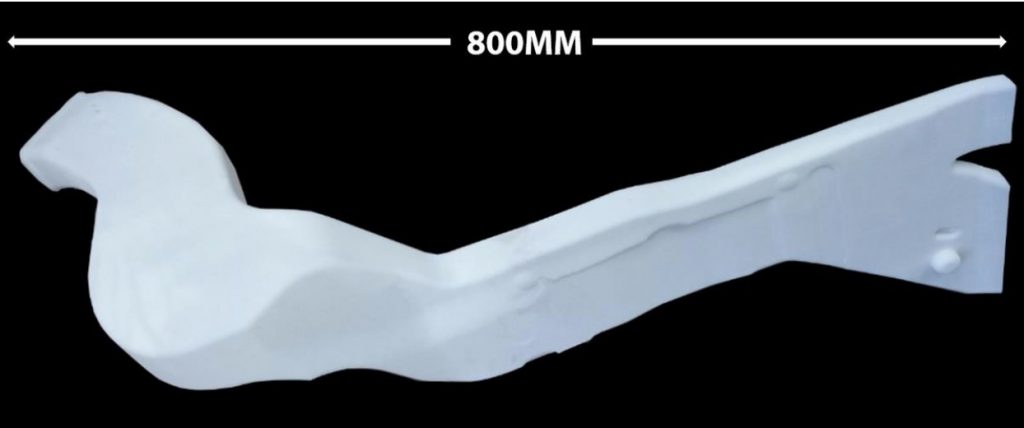

La società, fondata nel 1991 a Changchun, nella provincia di Jilin e che oggi produce milioni di automobili ogni anno, è da tempo un utente della stampa 3D per mezzi di prototipazione, adottando dapprima i processi di modellizzazione della deposizione fusa e stereolitografia, e successivamente installando la macchina HT403P di Farsoon. Con la tecnologia di sinterizzazione laser di Farsoon, FAW-Volkswagen sta realizzando prototipi funzionali di componenti come staffe di guida per paraurti e condotti dell’aria.

Durante la prototipazione e la produzione del componente del condotto dell’aria, che controlla il flusso d’aria all’interno del veicolo, la sfida principale è la complessa struttura cava. Tipicamente, questa parte sarebbe prodotta con soffiaggio, ma quando è richiesta solo una piccola serie di prototipi, questo è un processo costoso – i costi potrebbero arrivare a 36.000 dollari USA – e richiederebbero anche tre mesi per essere consegnati. Distribuendo la tecnologia di stampa 3D per realizzare i prototipi dei condotti dell’aria, FAW-Volkswagen non solo ha ridotto tali costi, ma ha anche accelerato il processo di iterazione del progetto.

“Per lo sviluppo dei condotti dell’aria, nessun altro strumento di produzione è più adatto della tecnologia di sinterizzazione laser di Farsoon”, ha commentato Wu Hongtao, Senior R&D Engineer presso FAW-Volkswagen. “Rispetto alle tradizionali tecnologie di soffiaggio e altre tecnologie di stampa 3D, la sinterizzazione laser Farsoon offre un ciclo di progettazione e produzione più rapido e migliori prestazioni in termini di costi. Questo è inestimabile per noi quando si tratta di un periodo di ricerca e sviluppo ristretto con cicli di iterazione frequenti. Apprezziamo molto la stabilità e la qualità di Farsoon HT403P come un vero strumento di produzione su cui possiamo contare per la nostra roadmap tecnologica futura “.

Guadagni simili sono stati raggiunti ogni anno nella gamma di 5.000 parti di prototipi FAW-Volkswagen, comprese le staffe di guida del paraurti. L’azienda non solo valuta i tempi e i costi necessari per produrre ciascuna di queste parti prototipo, ma anche le prestazioni funzionali e i requisiti ambientali. Le staffe di guida del paraurti verrebbero tipicamente prodotte utilizzando stampi in silicone, ma i vari passaggi del processo a volte porterebbero a riduzioni della qualità dei pezzi, il che significa scarse prestazioni durante i test di carico e di impatto, secondo FAW-Volkswagen.

Si dice che le parti prototipali di recente produzione dimostrino buone prestazioni di resistenza a temperatura, resistenza ottimale e buone prestazioni nei test di impatto. L’uso della stampa 3D ha visto anche una riduzione del design a tempo parziale fisico da 78 ore a 14 ore e una riduzione dei costi di produzione del 72%.

“Oltre al notevole risparmio di tempo e ai costi ridotti, abbiamo riscontrato un rendimento molto elevato del 99% e un elevato tasso di passaggio da parti funzionali prodotte da additivi Farsoon”, ha aggiunto Hongtao. “Questi vantaggi combinati rendono l’HT403P uno strumento molto adatto alla prototipazione funzionale e un’alternativa favorevole alla produzione tradizionale.”