Zortrax e l’Agenzia spaziale europea consentono di realizzare parti stampate in 3D composito utilizzando due miscele di PEEK

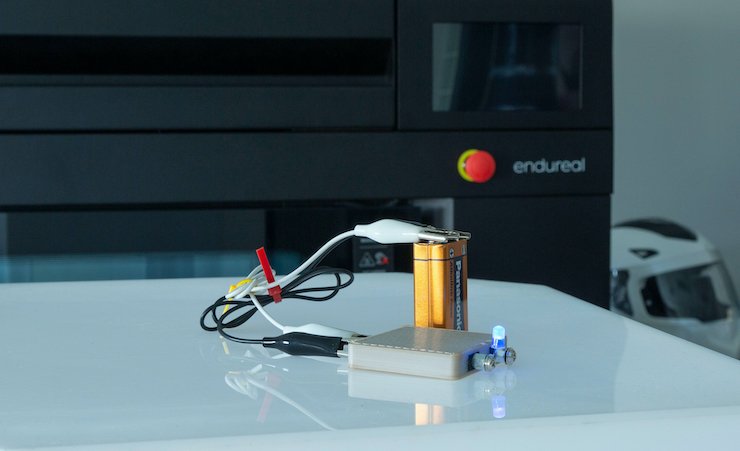

Zortrax e l’ Agenzia spaziale europea (ESA) hanno apportato progressi alla stampante 3D Endureal che consente la produzione di parti composite ad alte prestazioni utilizzando due miscele di filamento PEEK.

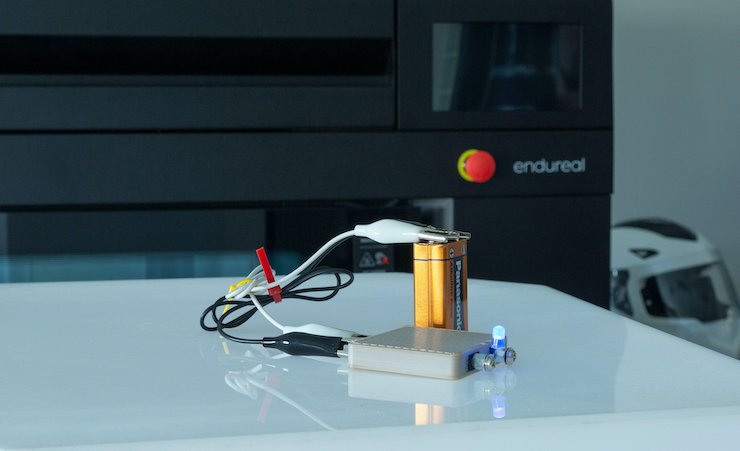

Utilizzando la piattaforma Endureal negli ultimi 12 mesi, l’ESA ha prodotto con successo un prototipo di parte composita realizzata in PEEK standard e un PEEK elettricamente conduttivo sperimentale.

La motivazione principale del progetto di ricerca e sviluppo è stata quella di risparmiare peso consentendo ai componenti strutturali di facilitare anche il trasferimento di elettricità o dati tramite cablaggio interno.

“La riduzione del peso è sempre uno degli obiettivi di progettazione chiave nell’ingegneria aerospaziale e può essere realizzata costruendo parti che servono a più scopi contemporaneamente”, ha commentato Michał Siemaszko, responsabile della ricerca e sviluppo di Zortrax. “In un aeroplano o veicolo spaziale standard, è necessario includere sia elementi strutturali che cablaggi responsabili del trasferimento di energia o dati tra i vari sistemi. Questo è ciò che miriamo a risolvere con la stampa 3D di componenti in PEEK con percorsi elettricamente conduttivi. In questo modo, le parti strutturali possono allo stesso tempo svolgere funzioni di trasferimento di elettricità o dati senza penalizzare il peso per cavi aggiuntivi.

Sebbene in genere le funzionalità di doppia estrusione Zortrax Endureal siano state utilizzate per stampare strutture per supportare l’oggetto da stampare, il fornitore polacco di stampa 3D ha collaborato con l’ESA per riconoscere la richiesta di parti composite di “ fascia alta ” da produrre additivamente con due polimeri ad alte prestazioni come PEEK. Per supportare questo sforzo, il team di ingegneri di Zortrax ha apportato miglioramenti alla rigidità del sistema di doppia estrusione, che si dice abbia fornito una migliore precisione dimensionale, ed è riuscito a estendere la temperatura massima che il sistema di estrusione può eseguire a 480 ° C. Le temperature massime nella camera di costruzione e sulla piattaforma di costruzione sono ora rispettivamente di 200 ° C e 220 °, il che ha contribuito a ridurre deformazioni e restringimenti, mentre erano necessarie anche modifiche al software e al firmware.

“Questo renderà questa stampante uno strumento potente nelle mani di ingegneri e progettisti che lavorano per applicazioni esigenti e di fascia alta come automobilistica, aerospaziale e spaziale”, ha aggiunto Rafał Tomasiak, CEO di Zortrax. “Ci aspettiamo anche che soluzioni innovative sviluppate in progetti come questo arrivino rapidamente alle nostre stampanti 3D a livello di produzione”.

Zortrax afferma che il processo di attribuzione di queste capacità di nuova concezione alle macchine Endureal disponibili in commercio è già in corso, con i clienti in grado di eseguire un semplice aggiornamento software.