Quando i ricercatori del Dipartimento di Chimica dell’Università del Texas ad Austin hanno iniziato ad espandere il loro lavoro in applicazioni come l’ingegneria dei tessuti e la robotica morbida, hanno capito la necessità di esplorare ulteriormente la fotochimica per sviluppare “nuove resine fotopolimeriche pancromatiche” per una maggiore velocità e maggiore risoluzione in stampa. La velocità attuale con cui stavano lavorando non era realistica per i tipi di compositi, strutture complesse o idrogel che stavano cercando di creare, a causa del complicato trasferimento di elettroni, dei tempi di polimerizzazione lenti e dell’elevata intensità di irradiazione.

Metodo presentato e opportunità offerte dalla fotopolimerizzazione a luce visibile per la stampa 3D. L’illustrazione mostra il meccanismo generale per l’elaborazione della luce digitale (DLP), con diodi emettitori di luce (LED) intercambiabili. Per la fotopolimerizzazione con luce visibile e UV, un segno di spunta verde indica una caratteristica attraente, mentre una “X” rossa rappresenta una sfida attuale.

Le resine sono state create in viola, blu, verde e rosso, contenenti quanto segue:

Monomero

Catalizzatore Photoredox (PRC)

Due co-iniziatori

Agente opacizzante

I ricercatori si sono affidati alla RPC per promuovere i trasferimenti di elettroni e la conseguente produzione di radicali, con conseguente polimerizzazione. La risoluzione è stata migliorata poiché l’agente opacizzante (un assorbitore passivo) ha migliorato la polimerizzazione nel loro sistema di elaborazione della luce digitale (DLP) con LED visibili. Spiegando il loro lavoro in ” Stampa 3D a luce visibile ad alta risoluzione rapida ” , gli autori Dowon Ahn, Lynn M. Stevens, Kevin Zhou e Zachariah A. Page hanno dimostrato di essere in grado di raddoppiare il numero di radicali prodotti per ogni fotone assorbito.

Fotopolimerizzazione visibile. (a) Meccanismo generale (tempra ossidativa) per un sistema a tre componenti (a sinistra). Strutture chimiche dei catalizzatori fotoiniziatori (PI) e fotoredox (PRC) e immagini corrispondenti di film fotoinduriti con tempi di gel qualitativi (a destra). (b) Strutture chimiche dei coiniziatori dell’accettore di iodonio (A) e del donatore di borato (D). (c) Strutture chimiche degli agenti opacizzanti (OA). (d) Fotoni assorbiti rispetto alla lunghezza d’onda per i composti PI e PRC alla concentrazione di fotocuratura ottimale e OA a 0,5 mM (rosso) e 1 mM (verde, blu e viola). L’esposizione alla luce proveniva da LED calibrati viola (405 nm), blu (460 nm), verde (525 nm) e rosso (615 nm) sul piano dell’immagine della stampante 3D DLP.

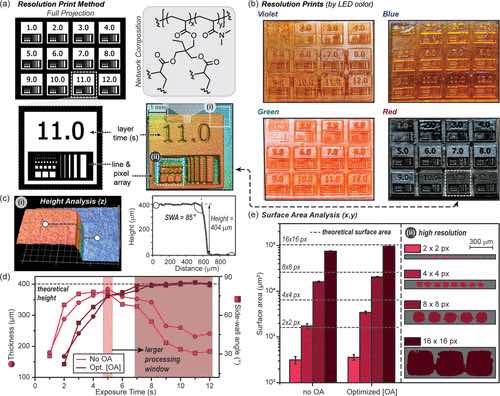

Stampando con uno spessore dello strato di 100 μm, i ricercatori hanno ottenuto risultati migliori nella valutazione della qualità della risoluzione e delle proprietà meccaniche. Una maggiore velocità si è ottenuta con strati più spessi e la loro nuova “stampa di risoluzione” è riuscita a offrire una migliore efficienza, velocità e risoluzione grazie al miglior controllo del tempo di esposizione per ogni strato.

Protocollo di ottimizzazione della stampa 3D che utilizza il metodo “risoluzione di stampa”. (a) Livello di proiezione digitale a un secondo quando tutti i quadrati sono illuminati simultaneamente (le regioni bianche corrispondono all’esposizione) (in alto a sinistra). Quadrato espanso per esposizione / strato di 11 s che mostra la linea e l’array di pixel per la proiezione (in basso a sinistra) e la stampa con risoluzione in luce rossa acquisita con la profilometria ottica (in basso a destra). Composizione chimica per resina rigida fotoindurita comprendente dimetil acrilammide e trimetilolpropano triacrilato (in alto a destra). (b) Immagini ottiche di stampe dalle quattro resine per colore di esposizione (strati da 100 μm, 4 strati per ogni quadrato numerato sopra 12 strati di base). (c) analisi della risoluzione z: immagine 3D di un angolo sul quadrato di 11 s delineato come riquadro i nell’immagine profilometrica sopra nella parte a. L’altezza e l’angolo del fianco (SWA) sono stati determinati utilizzando una media di 10 tracce di linea per angolo (con una mostrata come riferimento). (d) Grafico di spessore e SWA rispetto al tempo di esposizione per la resina rossa. Le regioni ombreggiate rosso chiaro e scuro rappresentano i tempi di esposizione (o finestre di elaborazione) per fornire una risoluzione z ottimale senza OA e con [OA] ottimizzato, rispettivamente (altezza teorica = 400 μm). (e) analisi della risoluzione x, y: grafico delle aree superficiali misurate per quadrati di 16, 8, 4 e 2 pixel di larghezza utilizzando la profilometria ottica. Le aree di superficie sono medie di 3, 5, 8 e 10 quadrati per le caratteristiche di larghezza di 2, 4, 8 e 16 pixel, rispettivamente (l’errore rappresenta ± 1 deviazione standard). Le linee tratteggiate rappresentano le aree della superficie teorica e le barre di errore rappresentano ± 1 deviazione standard,

I campioni di dogbone sono stati stampati durante lo studio, dopodiché i ricercatori li hanno testati per quanto riguarda rigidità, resistenza allo snervamento e tensione alla frattura. Infine, i risultati hanno mostrato che “la presenza di un sistema fotoattivo tricomponente non altera le prestazioni meccaniche”. Inoltre, hanno confrontato i campioni per quanto riguarda rigidi vs morbidi e idrofobici vs idrofili.

“I test di trazione hanno rivelato un E = 0,8 ± 0,1 MPa, che è 3 ordini di grandezza inferiore a quelli della resina rigida. Inoltre, i test di rigonfiamento in acqua per sei cubi stampati con resina rigida o morbida evidenziano qualitativamente la differenza nella composizione chimica “, hanno affermato gli autori.

“I cubetti morbidi avevano un assorbimento d’acqua molto maggiore (aumento del peso del 177 ± 1%) rispetto alla resina rigida (aumento del peso del 54 ± 2%), che è attribuito a una combinazione di densità di reticolazione inferiore e maggiore idrofilia di la rete morbida carica di alcol. “

Test meccanici di dogbone stampati in 3D. (a) Curve stress-deformazione di dogbones viola, blu, verde e rosso che mostrano proprietà indipendenti dalla lunghezza d’onda. (b) Dogbones rossi stampati a tre diversi angoli di bordo (orizzontale, diagonale e verticale), dimostrando proprietà meccaniche quasi isotropiche. Gli inserti sono disegni di ogni orientamento dogbone, con i supporti per la piattaforma di costruzione mostrati e immagini ravvicinate per visualizzare ogni livello. (c) Curve sforzo-deformazione di resina rossa rigida ed elastica. Il riquadro mostra una tabella che evidenzia le diverse proprietà meccaniche e la versatilità associata della piattaforma.

Insieme alla produzione di un traliccio ottetto che ha dimostrato complessità e funzionalità, i ricercatori hanno concluso che le proprietà meccaniche e chimiche hanno un potenziale grazie alla loro versatilità e alla capacità di utilizzare una vasta gamma di materiali in futuro senza coinvolgere la “luce UV dannosa”.

Ottetto gerarchico come una complessa dimostrazione di stampa 3D. (a) Rendering digitale. (b) Fotografia dell’oggetto stampato utilizzando la composizione di resina rossa rigida e l’esposizione alla luce rossa (∼2,1 mW / cm2) per uno strato di 8 s / 25 μm. (c, d) Scansione di immagini al microscopio elettronico a diversi ingrandimenti che mostrano la gerarchia strutturale.