California State University: materiali compositi a matrice di titanio per stampa 3D con ceramiche

Reza Hajiha, una studentessa di tesi della California State University , esplora temi più complessi nella stampa 3D metal in ” Un nuovo metodo nella produzione additiva di compositi a matrice di titanio con rinforzo di ceramica mediante decomposizione termica di solfato di alluminio “. Esaminando ulteriormente il miracolo della stampa 3D, Hajiha discute i requisiti di resistenza e durata delle parti create, in particolare con i compositi a matrice metallica (MMC).

Gli MMC attirano l’attenzione oggi perché sono resistenti alla temperatura e all’attrito e offrono una migliore stabilità termica. Questi tipi di parti offrono tutti i vantaggi della stampa 3D e della produzione additiva, per includere costi inferiori, velocità di produzione e autosufficienza nella produzione, un vantaggio per gli utenti a qualsiasi livello. La ricerca di Hajiha prevede lo studio di un nuovo metodo nella stampa 3D di parti MMC rinforzate con particelle di ceramica, brevettate dal Dr. Yoozbashizadeh e dal Dr. Yavari della California State University di Long Beach e della Northrop Grumman Company .

“I metodi attuali presentano alcuni svantaggi come i vincoli dei materiali che possono essere impiegati e le scarse proprietà meccaniche di alcuni di tali materiali. Alcuni dei metodi sopra citati includono spese elevate dovute all’alto costo della macchina attribuita “, afferma Hajiha. “Inoltre, la mancanza di accuratezza dimensionale dei modelli stampati è un’altra ragione che giustifica ulteriori ricerche e invenzioni nel campo della produzione additiva di parti metalliche. Gli MMC sono uno dei campi attraenti per lo sviluppo e la ricerca a causa delle eccezionali proprietà meccaniche che hanno. “

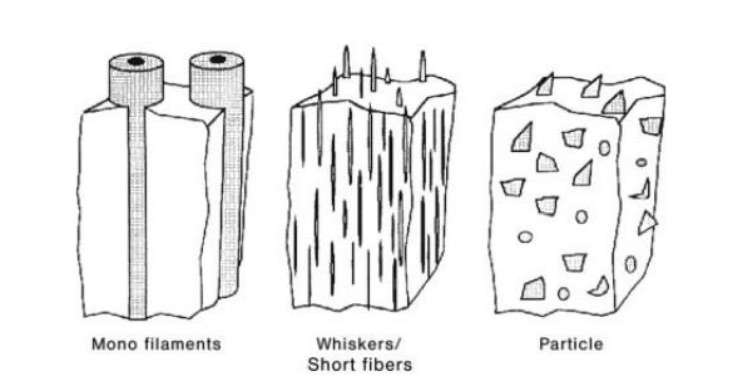

Classificazione Metal Matrix Composites in base alle dimensioni e alla forma della fibra

I MMC hanno un buon potenziale per l’uso in applicazioni come l’aerospaziale, i trasporti e i dispositivi indossabili. Possono essere classificati per materiali compositi, strati, fibre e infiltrazioni. Hajiha discute alcuni tipi diversi di stampa 3D, per includere:

Sinterizzazione laser selettiva (SLS / SLM)

Direct Metal Laser Sintering (DMLS)

Netering modellato laser (LENS)

Stampa 3D convenzionale

Hajiha discute anche degli svantaggi come la stampa strato per strato, spesso con conseguenti carenze dovute a fattori di stress interni. Tali deformazioni e porosità possono portare a diminuzione della resistenza meccanica e prestazioni inferiori nelle parti. In produzione con MMC, ci sono alcuni svantaggi come un numero limitato di additivi metallici che possono essere utilizzati, e solo la più piccola quantità di additivo non metallico in eccesso può causare interruzioni nel processo. Livelli di restringimento più elevati sono segnalati anche nel caso di vuoti eccessivi, di solito visti in geometrie più complesse.

I vantaggi di MMC sono maggiore duttilità e migliore resistenza, il ritiro può essere ridotto, le proprietà termiche non sono influenzate e le proprietà meccaniche sono migliorate. MMC fa anche ricorso alla ricristallizzazione, riducendo le reazioni di incorporazione e di spostamento. La stampante 3D personalizzata per i processi MMC include quanto segue:

Sistema di consegna soluzione Binder

Sistema di alimentazione elettrica

Valvola di erogazione e sistema di controllo del letto di stampa

Sistema di consegna della polvere

Il sistema di riscaldamento

Modello CAD del prototipo di stampante 3D

“Al fine di fornire la soluzione di sale inorganica al letto della stampante, l’aria pressurizzata viene applicata dietro la soluzione all’interno di una siringa”, ha spiegato il ricercatore. “Il pompaggio manuale pressurizza l’aria e un analogo misuratore controlla la pressione applicata. La soluzione passa i tubi e viene consegnata a un solenoide controllato dalla scheda controller per collegare o scollegare il flusso della soluzione. La soluzione deve passare un filtro per assicurarsi che nessuna impurità o particella raggiunga il solenoide per prevenire qualsiasi tipo di intasamento. Per raggiungere questo scopo, un filtro da 10 μm è installato nel modo di soluzione. “

Il processo di produzione consiste in:

Disegno del modello CAD desiderato

Esportazione del codice G per il modello

Applicare manualmente le modifiche al codice G per renderlo compatibile con il prototipo

Mettere codice G modificato in Mach3

Processo di stampa

Spark Plasma Sintering (SPS) è stato applicato anche in questa ricerca, e i ricercatori sottolineano che ha più benefici della sinterizzazione HP, per includere aumento della temperatura più elevato, maggiore velocità di sinterizzazione e costi di esercizio inferiori.

“La ricerca può andare oltre per studiare l’effetto dei parametri di stampa, come la velocità e il rapporto della soluzione, sulla qualità della superficie e le proprietà meccaniche delle parti”, hanno affermato i ricercatori. “Inoltre, la procedura di stampa può essere migliorata utilizzando la testina di stampa a getto d’inchiostro per fabbricare parti più complicate e di forma quasi netta.

“I risultati di questi studi summenzionati possono essere raccolti e contribuire a sviluppare modelli e software per simulare il processo di fabbricazione e prevedere le proprietà meccaniche della parte finale.”

Sforzare la polvere metallica.

Mentre la produzione additiva è stata utilizzata dietro le quinte da organizzazioni come la NASA per decenni, dal momento che ha colpito il mainstream, la stampa 3D in metallo è progredita in modo esponenziale – e rapidamente, giocando un ruolo non solo nella produzione di parti per le navi da guerra della Marina, ma anche nell’uso di diversi materiali e polveri metalliche.