In ” Process Parameter Optimization for FDM 3D Printer “, i ricercatori dell’India discutono vari modi per migliorare i processi di fabbricazione popolari, esplorando le impostazioni dei parametri di base come densità, altezza e spessore della shell e il loro impatto su proprietà meccaniche come rugosità superficiale, durezza e resistenza alla trazione di parti stampate in 3D.

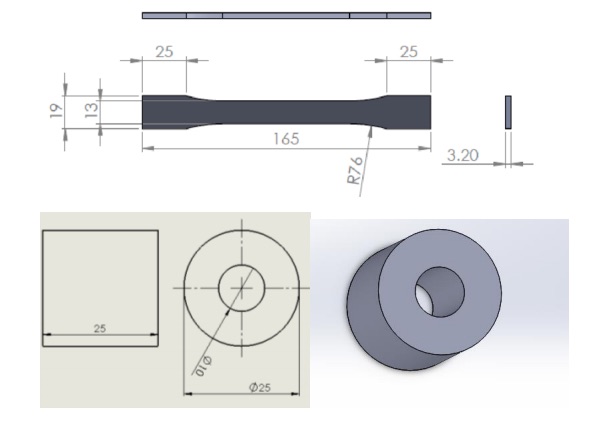

Usando PLA da 1,75 mm come materiale di scelta, gli scienziati hanno utilizzato una stampante 3D I3D Minds per i test, SOLIDWORKS per la progettazione e CURA per l’affettatura. I3D Minds offre un volume di costruzione di 190x190x180 mm e un diametro dell’ugello di 0,4 mm e una configurazione e produzione automatizzate.

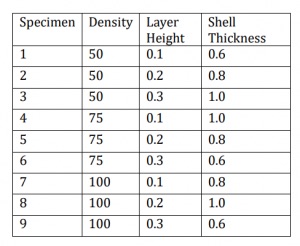

I campioni di progetto sono stati aperti in CURA e sono stati impostati i seguenti parametri:

Diverse altezze di strato: 0,1 mm, 02 mm e 0,3 mm

Riempimento densità – 50%, 75%, 100%

Spessore della conchiglia: 0,6 mm, 0,8 mm, 1,0 mm

I file di esempio sono stati convertiti in G-Code e quindi inviati alla stampante 3D:

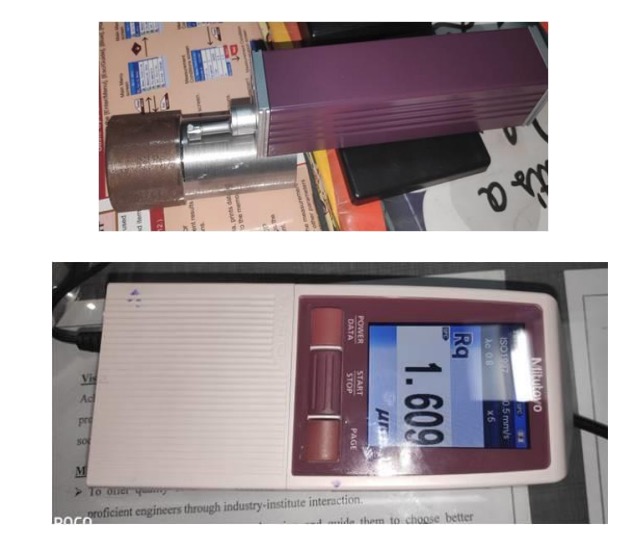

“L’ugello ha mantenuto una temperatura di 215 ºC per l’estrusione del materiale PLA e la piastra di costruzione è stata mantenuta a 60 ºC”, hanno affermato gli autori. “La stampante stampa lo strato attraverso la testina di stampa degli ugelli sul letto, uno per strato, dal basso verso l’alto, e lo stesso test è stato utilizzato per tutti i campioni. Si è osservato che il post-indurimento investiga l’effetto incondizionato dei parametri di stampa sulle proprietà fisiche e meccaniche dei campioni stampati. “

I ricercatori hanno anche toccato temi comuni come come prevenire problemi dovuti a errori comuni che possono verificarsi nella fase file .stl, spesso facilmente evitati con correzioni di “riparazione” nel modello originale.

“Generalmente, gli STL che sono stati prodotti da un modello ottenuto con la scansione 3D spesso hanno più di questi errori”, hanno affermato gli autori. “Ciò è dovuto al modo in cui funziona la scansione 3D, poiché è spesso un’acquisizione punto per punto, la ricostruzione includerà errori nella maggior parte dei casi”.

Si consiglia inoltre di stampare una “versione leggermente sovradimensionata” dell’oggetto per una maggiore precisione nelle parti.

Nel discutere il metodo Taguchi, creato dal Dr. Genichi Taguchi, uno dei leader nella progettazione dei parametri, i ricercatori suggeriscono di utilizzare un array ortogonale per risultati equilibrati. Questo equilibrio significa anche che ciascuna parte può essere valutata da sola perché ognuna è uguale.

“Sulla base di diversi parametri diversi a diversi livelli è stato realizzato un Design of Experiments che può essere utilizzato per la preparazione di campioni per l’ottimizzazione di prodotti stampati in 3D per diversi parametri di stampa 3D”, hanno concluso i ricercatori. “Le macchine di prova sono selezionate per testare proprietà meccaniche come resistenza a trazione, durezza e rugosità superficiale dei campioni stampati in 3D.”