Materiali compositi rinforzati con fibra termoplastica nella stampa 4D

In ” Caratterizzazione del materiale composito rinforzato con fibra termoplastica e analisi precisa degli elementi finiti per la stampa 4D “, i ricercatori stanno approfondendo ulteriormente la dimensione successiva. E mentre il regno 3D viene sfruttato a malapena in così tanti modi, portarlo al livello successivo offre una maggiore funzionalità per molti scienziati, ingegneri, designer e utenti innovativi curiosi di cambiare i materiali.

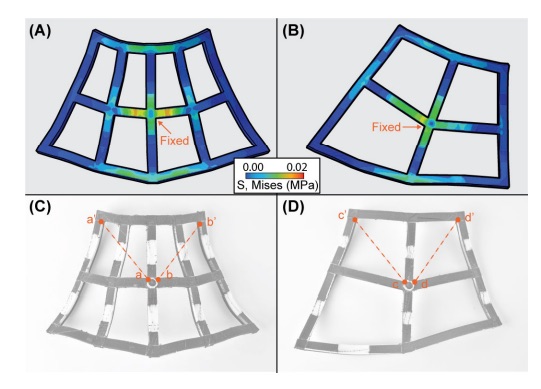

Qui, l’attenzione è rivolta alla stampa 4D basata su FDM, con l’uso di materiali termoplastici per la creazione di manufatti. Nello studio delle problematiche relative al carico strutturale indebolito e alla qualità del progetto limitata, i ricercatori hanno lavorato con una struttura fabbricata con acido polilattico (PLA) e PLA rinforzato con fibra di carbonio (CFPLA). Il loro obiettivo era rafforzare i manufatti stampati in 4D, oltre a creare un flusso di lavoro comprendente esperimenti fisici e analisi meccanica dinamica (DMA) per la caratterizzazione dei materiali. Il flusso di lavoro è stato quindi utilizzato per i campioni creati con diversi parametri di stampa per l’analisi.

I metodi di stampa in 4D presentano ancora numerosi limiti, da problemi con mancanza di rigidità a simulazione numerica imprecisa e una serie di sfide con materiali, proprietà meccaniche e prestazioni. Per quanto riguarda la simulazione, i ricercatori affermano anche che i processi devono essere più precisi e che i materiali devono essere più forti per la stampa 4D. La loro risposta è stata l’uso del PLA in fibra di carbonio (CFPLA), un materiale facile da stampare in 3D e anche di miscelarlo con il PLA per creare un composito bi-strato rinforzato con fibra (FRC).

“Programmando il percorso di stampa, FRC può essere progettato e fabbricato in modo conveniente ed efficace a strati, e anche l’accuratezza del design FRC può essere migliorata”, hanno affermato i ricercatori.

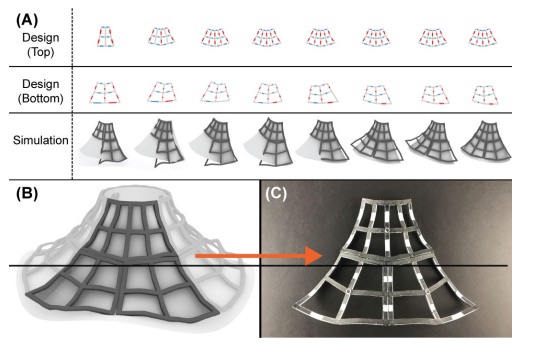

Alla fine, il team ha creato tre progetti per il loro studio, sfruttando i classici vantaggi della stampa 3D, dalla possibilità di creare numerose versioni senza dover tornare al tavolo da disegno per un nuovo prototipo, insieme alla velocità di produzione e alla convenienza. Hanno creato quanto segue:

Iterazioni modulari di design del coprilampada. I risultati mostrano che i pezzi di copertura della lampada possono adattarsi abbastanza bene alla lampada dopo otto iterazioni.

“Per condurre con precisione la simulazione, sono stati condotti esperimenti per quantificare l’iperelasticità e la viscoelasticità del componente termoplastico di FRC. Questi test includono prove di trazione e compressione uniassiali per il componente elastico, DMA per il componente viscoso e scarico-ricaricamento uniassiale con diversi livelli di deformazione per deformazione plastica ed effetto Mullins “, hanno concluso i ricercatori.

“L’accuratezza del nostro metodo è verificata sia dal punto di vista computazionale che sperimentale con numerosi esempi di design creativo e viene misurata almeno al 95%. Riteniamo che il flusso di lavoro presentato sia essenziale per la combinazione di geometria, meccanismo dei materiali e design e abbia varie potenziali applicazioni. “