Esercito americano e ricercatori stampano in 3D canali microfluidici su una superficie curva in un laboratorio aperto

Il campo della microfluidica continua a crescere poiché viene utilizzato in una varietà di applicazioni: ingegneria dei tessuti , screening e somministrazione di farmaci, sensori , bioprinting e altro ancora. La microfluidica implica la manipolazione e il controllo dei flussi di fluidi su scala micron; sono essenzialmente un minuscolo sistema idraulico con una sovrapposizione crescente con la stampa 3D . Il modo tradizionale per realizzare dispositivi microfluidici è attraverso una complessa tecnica di fotolitografia, che richiede diversi passaggi e si svolge in una camera bianca con un ambiente controllato. Un liquido siliconico viene inviato che scorre su una superficie modellata, quindi polimerizzato in modo che i modelli formino canali nel silicone solidificato.

Ma un team di ricercatori dell’Università del Minnesota , insieme all’US Army Combat Capabilities Development Command Soldier Center , ha trovato un modo per stampare in 3D canali fluidici su microscala che potrebbero essere utilizzati per aiutare ad automatizzare la fabbricazione di sensori, diagnostica e saggi per test medici … nessuna camera bianca necessaria.

“Questo nuovo sforzo apre numerose possibilità future per i dispositivi microfluidici. Essere in grado di stampare in 3D questi dispositivi senza una camera bianca significa che gli strumenti diagnostici possono essere stampati da un medico direttamente nel loro ufficio o stampati a distanza dai soldati sul campo “, ha spiegato Michael McAlpine, professore di ingegneria meccanica UMN e leader della ricerca McAlpine UMN Gruppo .

McAlpine, che detiene la cattedra della cattedra della famiglia Kuhrmeyer presso il Dipartimento di ingegneria meccanica, è anche il ricercatore senior del team, che ha pubblicato uno studio sul loro lavoro, ” Strutture elastomeriche autoportanti stampate in 3D per microfluidica multifunzionale “, nel peer- ha recensito la rivista Science Advances . Altri coautori dello studio sono Ruitao Su, studente laureato in ingegneria meccanica dell’UMN; Jiaxuan Wen e Qun Su, ricercatori di ingegneria elettrica e informatica dell’UMN e dottorandi; Il ricercatore del CCDC Soldier Center dell’esercito americano Dr. Michael S. Wiederoder; Il professore Louis John Schnell della UMN in ingegneria elettrica e informatica Steven Koester; e il dottor Joshua R. Uzarski, anche lui con il CCDC Soldier Center dell’esercito.

“I dispositivi microfluidici fabbricati tramite litografia morbida hanno dimostrato applicazioni interessanti come la diagnostica lab-on-a-chip, i microarray del DNA e le analisi cellulari. Queste tecnologie potrebbero essere ulteriormente sviluppate integrando direttamente la microfluidica con sensori elettronici e substrati curvilinei, nonché una migliore automazione per una maggiore produttività. Gli attuali metodi di produzione additiva, come la stereolitografia e la stampa a getto multiplo, tendono a contaminare i substrati con resine non polimerizzate o materiali di supporto durante la stampa “, afferma l’abstract.

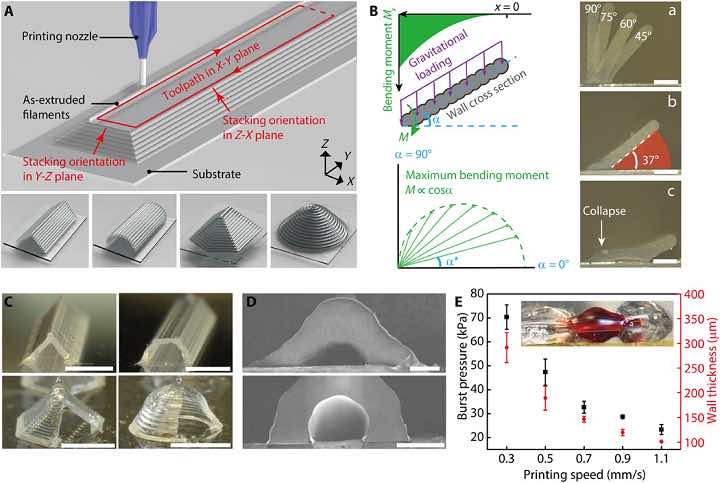

Strutture microfluidiche autoportanti stampate in 3D. (A) In alto: schema della stampa 3D di un canale microfluidico. In basso: modelli 3D di strutture autoportanti inclusi canali triangolari e circolari, cupole esagonali e coniche. (B) Sinistra: Analisi momento flettente di muro autoportante stampato con profilo dritto. A destra: (a) Immagini in sezione trasversale composita di pareti in silicone con angoli di inclinazione variabili e una lunghezza di sporgenza di 700 μm. Il confine di ogni immagine si distingue dal bordo del muro. (b) 37 ° è risultato essere l’angolo di inclinazione più piccolo che può essere stampato. (c) Una parete in silicone stampata con un angolo di inclinazione inferiore a 37 ° è collassata alla radice. Barre della scala, 200 μm. (C) Foto di canali e camere microfluidiche stampati in 3D con pareti tagliate aperte per visualizzare i profili in sezione trasversale. Barre della scala, 1 mm. (D) Immagini SEM di canali triangolari e circolari con una larghezza di ca. 100 μm. Barre della scala, 100 μm. (E) Grafico della pressione di scoppio e dello spessore della parete dei canali triangolari rispetto alla velocità di stampa (N = 3). L’inserto mostra un provino in prova con una lunghezza di 5 mm e uno spessore della parete di ca. 150 μm. (Foto per gentile concessione di Ruitao Su, UMN)

La cosa veramente eccitante qui, secondo i ricercatori, è che questa è la prima volta che vediamo strutture microfluidiche stampate in 3D direttamente su una superficie curva. Questo è un importante passo avanti verso la stampa di loro direttamente sulla pelle di una persona al fine di rilevare i fluidi corporei in tempo reale.

“Le strutture microfluidiche autoportanti consentono la fabbricazione automatizzata di dispositivi multifunzionali, inclusi mixer multimateriali, sensori integrati microfluidici, componenti di automazione e microfluidica 3D”, hanno scritto i ricercatori.

Il team ha utilizzato una stampante 3D personalizzata per stampare canali microfluidici, tre volte le dimensioni di un capello umano, direttamente su una superficie, in un solo passaggio, in un laboratorio aperto, non in una camera bianca. Hanno usato una serie di valvole per controllare, pompare e reindirizzare il flusso del fluido attraverso i minuscoli canali. Tutti i dispositivi utilizzati nella ricerca fungono da prova di concetto per la loro ipotesi.

“Qui, introduciamo una metodologia di stampa basata sull’estrusione automatizzabile che può allineare e stampare direttamente strutture microfluidiche elastomeriche su substrati planari e curvilinei con un coinvolgimento minimo della post-elaborazione. Selezionando inchiostri con una resistenza allo snervamento adeguata e controllando i profili delle strutture sospese stampate, è possibile realizzare pareti autoportanti e ulteriormente racchiuse per formare strutture cave come canali e camere. Poiché la distanza di copertura microfluidica è nel regime submillimetrico, risulta un momento flettente sufficientemente piccolo che le pareti stampate possono resistere, rendendo questo metodo adatto per la stampa di strutture microfluidiche. I percorsi utensile di stampa possono quindi essere progettati per creare transizioni prive di perdite tra canali e camere, intersezioni a forma di T e canali sovrapposti “, hanno scritto i ricercatori.

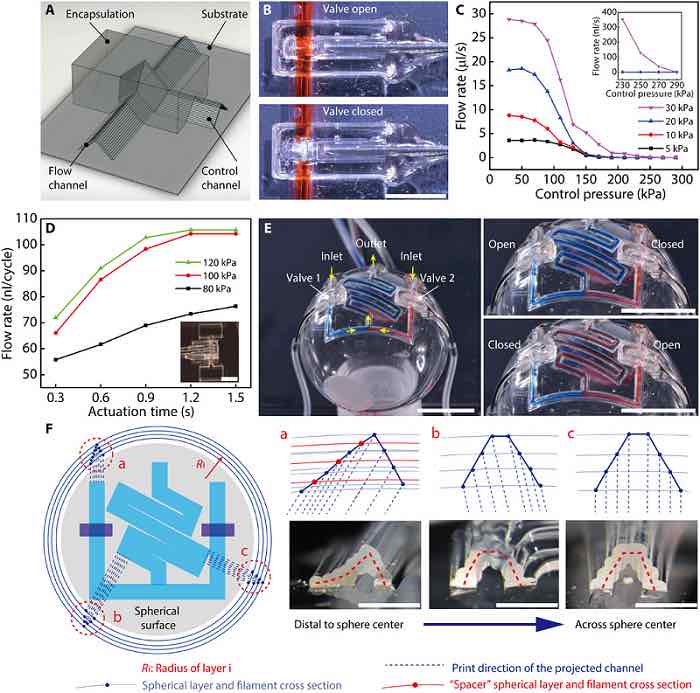

Valvola microfluidica stampata in 3D, pompa e rete microfluidica sferica. (A) Schema di visualizzazione della configurazione della valvola microfluidica stampata in 3D. (B) Foto che mostrano gli stati aperti e chiusi della valvola microfluidica stampata in 3D. La valvola è stata chiusa con una pressione di 100 kPa. Barra della scala, 3 mm. (C) Test della pressione di chiusura della valvola microfluidica stampata in 3D a pressioni di flusso variabili. (D) Test della portata della pompa microfluidica, che è stata attivata con un codice peristaltico standard: 001, 100 e 010, dove 1 e 0 indicano rispettivamente lo stato aperto e chiuso. L’inserto mostra una pompa microfluidica stampata in 3D con due serbatoi di liquido. Barra della scala, 5 mm. (E) Canali microfluidici sferici convergenti e serpentine stampati in 3D con valvole integrate. Le immagini mostrano tre stati operativi combinatori delle valvole 1 e 2. Barre della scala, 10 mm. (F) Schemi di impilamento di filamenti di canali microfluidici sferici. da (a) a (c) dimostrare i profili progettati e stampati di tre sezioni trasversali del canale. Sono stati aggiunti filamenti distanziatori per prevenire il collasso dei canali asimmetrici distali rispetto al centro della sfera. Barre della scala. 1 mm. (Foto per gentile concessione di Ruitao Su, UMN)

La microfluidica che il team ha stampato in 3D su una superficie curva è stata anche integrata con sensori elettronici per funzionalità lab-on-a-chip.

McAlpine ha ribadito: “La possibilità di stampare su una superficie curva apre anche molte nuove possibilità e usi per i dispositivi, inclusa la stampa di microfluidica direttamente sulla pelle per il rilevamento in tempo reale dei fluidi e delle funzioni corporee”.

Mentre la stampa 3D dei canali microfluidici su una superficie curva li rende certamente unici, un altro aspetto importante di questa ricerca è il fatto che potrebbero essere fabbricati al di fuori di una camera bianca. Ciò significa che esiste un futuro in cui i dispositivi possono essere prodotti, con risultati ripetibili, con automazione basata su robot.

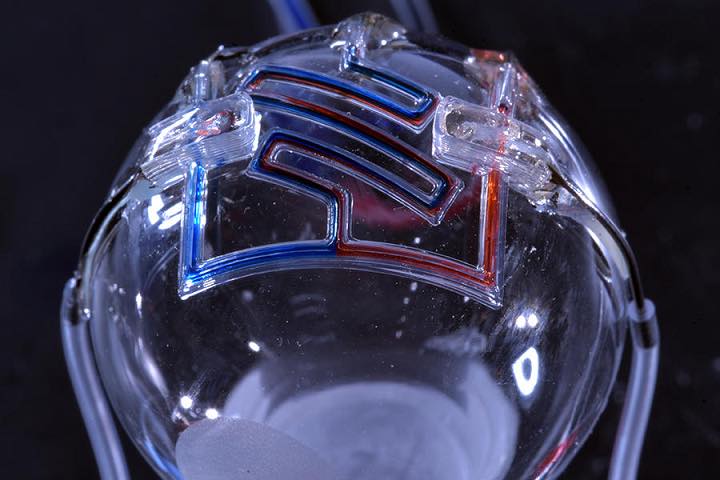

I ricercatori dell’Università del Minnesota sono i primi a stampare in 3D canali microfluidici su una superficie curva, fornendo il primo passo per stamparli un giorno direttamente sulla pelle per il rilevamento in tempo reale dei fluidi corporei. Foto per gentile concessione di McAlpine Group.

Parti di questa ricerca sono state completate nel Minnesota Nano Center, che è supportato dalla National Science Foundation attraverso la National Nanotechnology Coordinated Infrastructure (NNCI) Network. Il lavoro è stato finanziato dall’ufficio di ricerca dell’esercito americano tramite il CCDC Soldier Center; il National Institute of Health (NIH) National Institute of Biomedical Imaging and Bioengineering; e l’iniziativa Minnesota Discovery, Research, and InnoVation Economy (MnDRIVE).