Desktop Metal annuncia il software di simulazione della stampa 3D in metallo

La startup Desktop Metal è l’ultima nel settore della stampa 3D in metallo ad annunciare un prodotto di simulazione. Soprannominato Live Sinter, il software ha lo scopo di sostituire il processo di prova ed errore associato alla stampa di metalli rilegati, come la sua tecnologia di binder jetting.

Nel getto di legante metallico, le parti “verdi” che escono dalla stampante vengono prima messe in una stazione di deceraggio, dove viene rimosso il materiale legante. Vengono poi sinterizzati in una fornace per renderli più densi e resistenti. Questo processo, tuttavia, si traduce in un restringimento fino al 20 percento delle dimensioni stampate originali. Altri problemi che possono sorgere includono la distorsione da caratteristiche che non hanno le strutture di supporto adeguate. Crepe e deformazioni possono quindi richiedere la stampa di una nuova parte o l’implementazione di procedure di post-elaborazione. Lo stesso vale per molte parti realizzate con il tradizionale stampaggio a iniezione di metalli (MIM), che ha ispirato il getto di legante metallico.

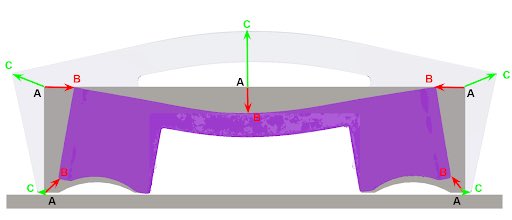

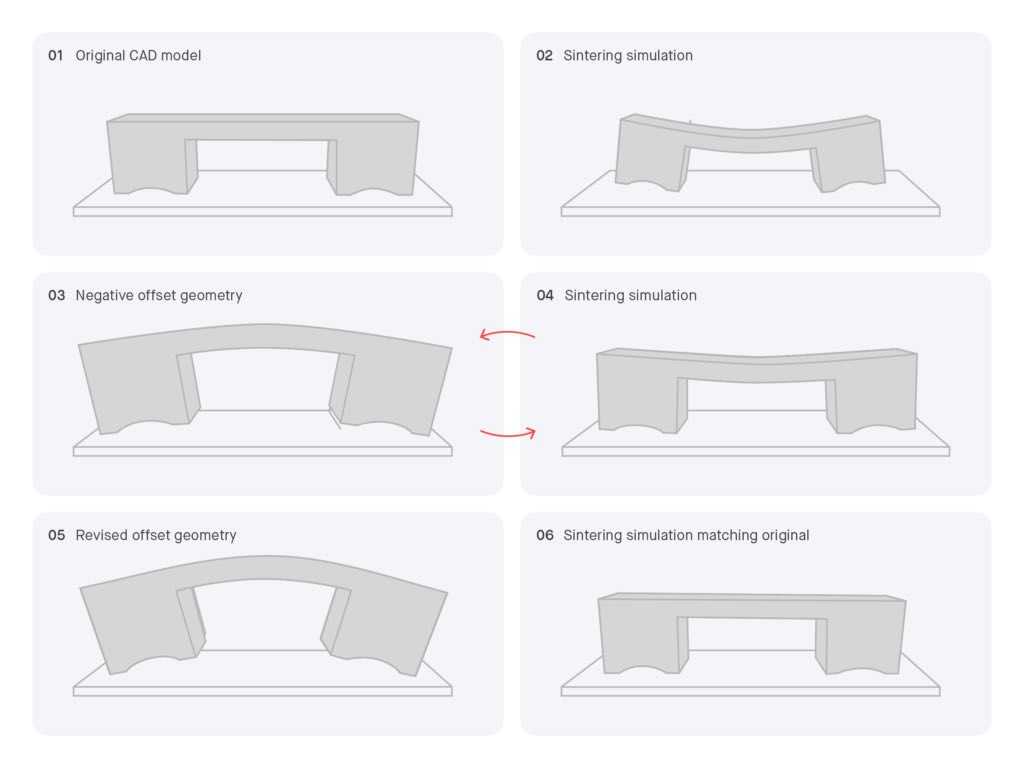

Come gran parte del segmento della stampa 3D in metallo, ingegneri e operatori hanno dovuto fare affidamento su un processo complesso e costoso di tentativi ed errori per ottenere le parti corrette. Live Sinter tiene conto di una serie di questi problemi simulando e compensando automaticamente il restringimento e la distorsione attraverso la creazione di geometrie “offset negativo”. Una volta stampate e sinterizzate, queste geometrie hanno lo scopo di produrre il componente come progettato.

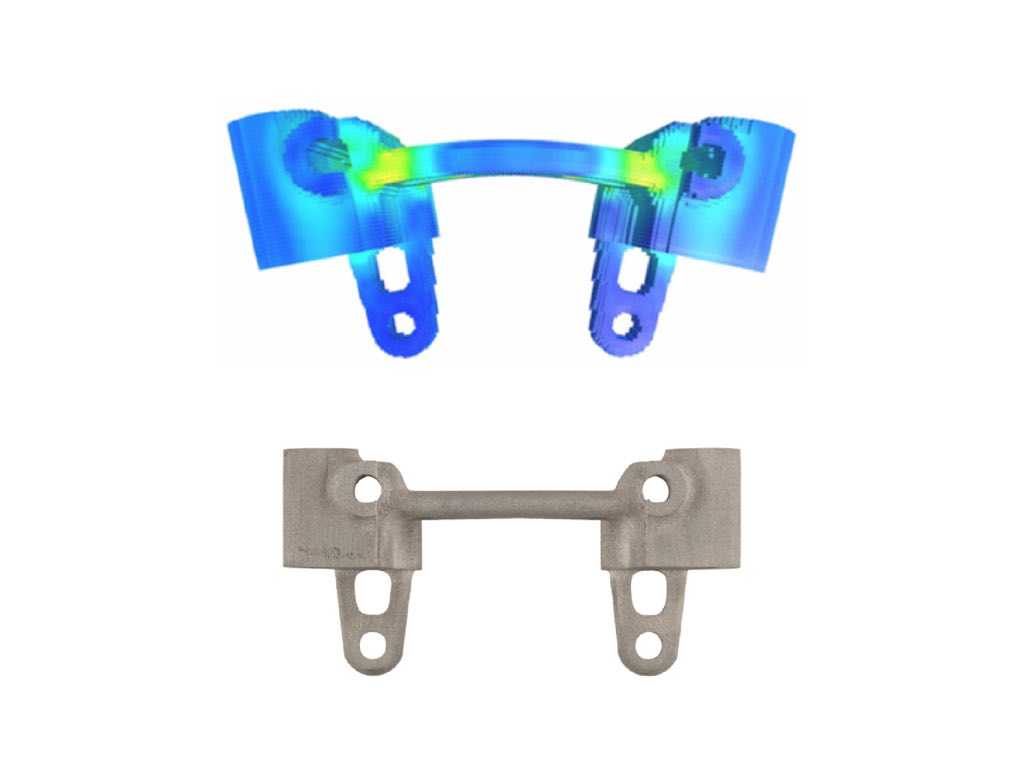

Il software funziona su un motore multifisico accelerato dalla GPU che modella le interazioni di “centinaia di migliaia di masse di particelle collegate e corpi rigidi”. Questo viene ulteriormente perfezionato attraverso l’analisi agli elementi finiti senza mesh che analizza fattori come deformazione, sollecitazione e spostamento con cui simula restringimento, distorsione, rischi e guasti, rendendo possibile la convalida di un progetto prima di produrlo.

“Live Sinter è stato sviluppato unendo le forze con – invece di combattere contro – sfide basate sulla sinterizzazione. In tal modo, il software genera geometrie di parti con offset negativo che si sinterizzano secondo le forme e le specifiche dimensionali previste “, ha affermato Andy Roberts, Desktop Metal VP di Software. “Affronta anche alcune delle maggiori sfide della sinterizzazione, come l’uso di incastonatori. Per anni, la creazione di incastonatori che sostengono parti nel forno si è basata sull’intuizione di pochi ingegneri con anni di esperienza pratica. Ora, il processo è più facile, più prevedibile e più controllabile utilizzando Live Sinter “.

Un ciclo di sinterizzazione può essere simulato in appena cinque minuti prima di creare le geometrie di offset negativo appropriate in soli 15 minuti. Può anche essere utilizzato con nuovi materiali, hardware di sinterizzazione e parametri di processo, se aggiunti successivamente a un flusso di lavoro.

Inoltre, il software consente di creare geometrie che sarebbero difficili da sinterizzare senza il software. Ciò si ottiene migliorando la forma e le tolleranze dimensionali delle parti. A sua volta, Desktop Metal suggerisce che è possibile produrre parti, comprese quelle con geometrie complesse, correttamente la prima volta, riducendo così tempi e costi associati alla stampa e alla post-elaborazione. L’azienda suggerisce che è anche possibile sinterizzare parti senza strutture di supporto.

Live Sinter sarà disponibile per la prima volta per il sistema di negozi di Desktop Metal nel quarto trimestre del 2020 e per il sistema di produzione nel 2021. L’azienda nota, tuttavia, che lo strumento è adatto a qualsiasi processo di metallurgia delle polveri basato sulla sinterizzazione. Ciò include lo stampaggio a iniezione di metalli, ma, presumibilmente, potrebbe essere utilizzato anche con il getto di legante metallico di ExOne. Desktop Metal suggerisce che potrebbe offrire il software per questi processi in futuro.

Il processo di prova ed errore associato al getto di legante metallico può comportare un flusso di lavoro diverso, ma è quello che si verifica con quasi tutte le tecnologie di stampa 3D in metallo. Proprio come la fisica che si verifica in un forno di sinterizzazione è complessa e difficile da prevedere, lo sono anche tecniche come la fusione a letto di polvere metallica (PBF) e la deposizione diretta di energia.

Storicamente, la soluzione a questo problema è stata l’uso di una serie di telecamere termiche e altri sensori che possono essere utilizzati per rilevare problemi durante il processo di costruzione. Tuttavia, poiché la stampa 3D in metallo è diventata sempre più considerata un valido strumento di produzione industriale, i clienti hanno richiesto un maggiore controllo della qualità. Sebbene la maggior parte delle tecnologie non disponga ancora di una gestione della stampa a ciclo chiuso, ci stiamo dirigendo in quella direzione e il software di simulazione sta giocando un ruolo chiave.

Come abbiamo spiegato altrove, numerose aziende si rivolgono a soluzioni di simulazione per prevedere e compensare i problemi durante il processo di stampa. ANSYS, ad esempio, ha acquisito 3DSIM per il suo software di simulazione di stampa 3D in metallo e lo vede incorporato nelle macchine PBF in metallo EOS. Altri attori che sviluppano strumenti di simulazione per AM sono Hexagon , Altair , Siemens , PTC , Materialise . Velo3D ha una propria tecnologia di simulazione che, in combinazione con un processo di stampa altamente controllato, non solo consente la stampa 3D in metallo a circuito chiuso, ma anche una limitata dipendenza dalle strutture di supporto.