Un team di ricerca dell’EPFL e dell’ETH di Zurigo ha prodotto vetro metallico (BMG) ad alta densità, amorfo e privo di crepe sulla base di una lega di palladio utilizzando la stampa 3D. Le parti metalliche in vetro sono state create utilizzando Laser Powder-Bed Fusion (LPBF). Grazie alla loro qualità superficiale, sono adatti in settori come la gioielleria e l’orologeria.

Ricercatori svizzeri dell’Ecole Polytechnique Fédérale de Lausanne ( EPFL ) e dell’ETH di Zurigo hanno utilizzato la produzione additiva per produrre un vetro metallico (BMG) ad alta densità, amorfo e privo di crepe basato su una lega di palladio. Il materiale potrebbe essere adatto per realizzare gioielli o orologi , tra le altre cose . Hanno pubblicato il loro lavoro su questo in un articolo intitolato ” Produzione additiva di un prezioso vetro metallico sfuso ” nella rivista Applied Materials Today.

I vetri metallici sfusi (in breve BMG) o i metalli vetrosi sono solidi non cristallini e materiali avanzati. Grazie alla loro elevata resistenza e durezza, nonché alla loro notevole elasticità, sono adatti per le innovazioni industriali. Il vetro metallico per la stampa 3D potrebbe essere utilizzato nell’esplorazione militare e spaziale. Potrebbe sostituire i materiali ingegneristici convenzionali in molte altre applicazioni come l’elettronica, le attrezzature sportive e i gioielli. Sono ipotizzabili anche alcune applicazioni metalliche in campo medico.

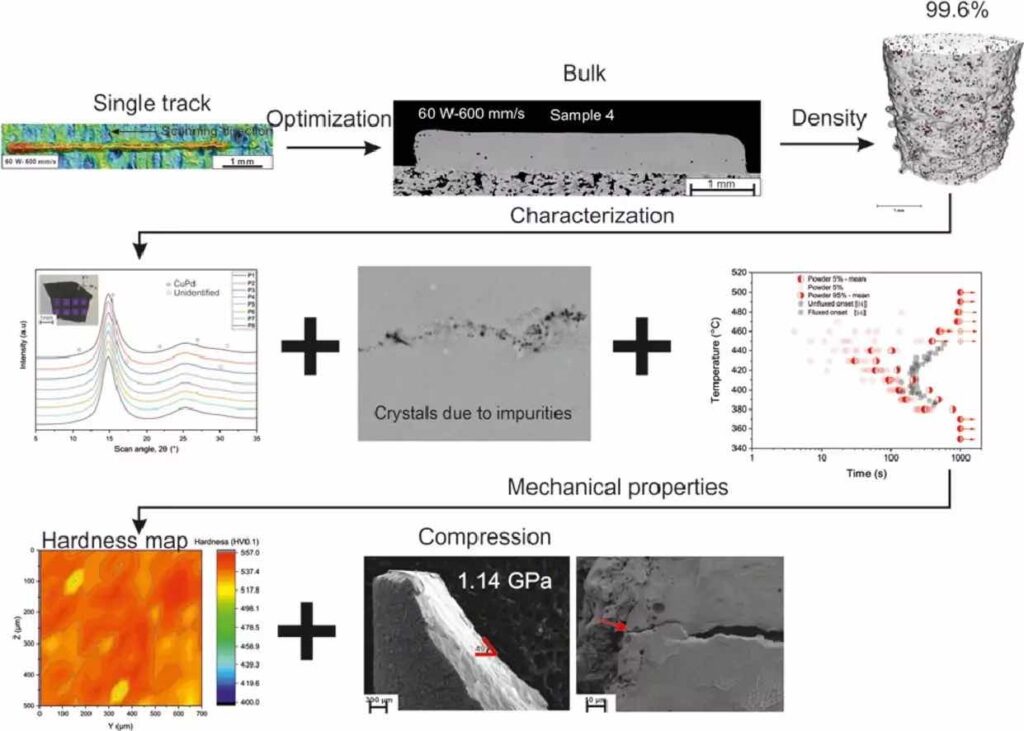

Le parti in vetro metallo sfuso (BMG) Pd43Cu27Ni10P20 basate su Pd, che sono state create utilizzando Laser Powder-Bed Fusion (LPBF) , sono state caratterizzate nello studio EPFL-ETH. Sono state esaminate in dettaglio la microstruttura e le proprietà meccaniche dei campioni sfusi e la cinetica di cristallizzazione delle particelle di polvere amorfa.

Proprietà e altre informazioni

Con una densità del 99,6%, le parti hanno mostrato eccellenti proprietà meccaniche come elevata durezza e resistenza alla compressione. Le solite restrizioni per i metalli preziosi sono state superate. Le parti avevano una superficie liscia e brillante, ideale soprattutto in gioielleria e orologeria, dove la qualità della superficie o l’estetica sono particolarmente importanti. Mediante la microscopia confocale laser (LCM) , è stata esaminata l’influenza di parametri come la potenza del laser e la velocità di scansione laser per la forma delle tracce individuali.

Sono stati quindi prodotti campioni altamente amorfi con la stampante 3D. I campioni sono stati caratterizzati mediante microscopia ottica (OM), microscopia elettronica a scansione (SEM), diffrazione di raggi X convenzionale e di sincrotrone (XRD), tomografia microcomputerizzata (μ-CT), test di compressione e microdurezza. Anche la calorimetria a scansione differenziale rapida (FDSC) è stata utilizzata per studiare la cinetica di cristallizzazione della lega in polvere. Meno di 70 grammi di polvere sono stati utilizzati per realizzare campioni per ridurre il costo del processo.

Lo studio mostra la produzione efficiente di parti in metallo prezioso con proprietà meccaniche migliorate.