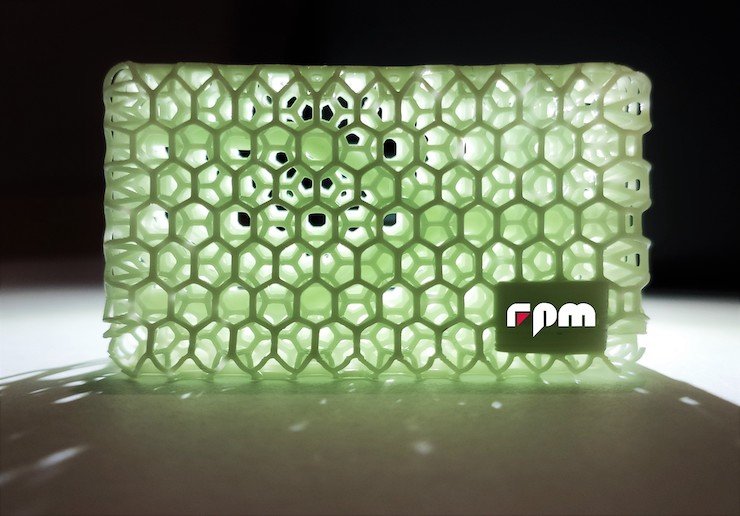

La produzione rapida di prodotti (RPM) consiste nel condurre ricerche sulla stampa 3D di reticoli elastici per beni industriali e di consumo come parte di un progetto finanziato dalla centrale tedesca di AiF .

Grazie a questi sforzi, RPM implementerà il processo Digital Light Synthesis (DLS) di Carbon e utilizzerà i suoi materiali EPU41 ed EPU40.

Il fornitore di servizi lavora con la tecnologia di stampa 3D DLS dal 2018 e l’anno scorso ha prodotto più applicazioni di produzione in serie con il processo rispetto ai prototipi. Dopo aver gestito con DLS ordini ricorrenti di 200-1.000 unità a intervalli di 2-3 mesi, RPM si sta ora preparando a concentrarsi maggiormente sulla creazione di una “banca della conoscenza” di materiali, regole di progettazione e applicazioni utilizzando strutture reticolari.

Ha portato al progetto ZiM che è stato sostenuto da AiF tramite il finanziamento “Sviluppo di strutture reticolari elastiche utilizzando la produzione additiva per varie applicazioni”. Con lo sviluppo e il supporto tecnico dell’Istituto per la microtecnologia dell’Università di Braunschweig, il progetto si occuperà delle applicazioni che RPM ha riscontrato avere “blocchi stradali”, con reticoli che si dice aggiungano “valore specifico del prodotto”.

Mentre RPM intraprende la ricerca, cercherà di produrre una varietà di geometrie per la valutazione, passare attraverso test meccanici e delle prestazioni e quindi ottimizzare i parametri di processo per la produzione in serie. Impostato per esplorare i canali di raffreddamento diretto all’interno di strutture imbottite; l’uso della pneumatica per controllare la funzione meccanica; l’uso di liquidi per controllare la funzione meccanica; l’integrazione del raffreddamento e del riscaldamento termico all’interno delle parti elastiche; l’uso di aria e liquido per prestazioni di smorzamento; e l’integrazione di sistemi di flusso all’interno di parti elastiche, RPM avrà una serie di modelli dimostrativi e parametri di processo pronti entro la primavera del 2022.

“La tecnologia DLP ci consente di adottare un approccio diverso alla progettazione di prodotti e parti”, ha commentato il dott. Jörg Gerken, direttore tecnico di RPM. “RPM riconosce che i reticoli continueranno a essere un’applicazione chiave sia dal punto di vista tecnologico che dei materiali. Dopo aver lavorato con reticoli regolari e irregolari in materiali EPU per più di due anni, siamo pronti per stabilire questa prossima generazione di produzione. La sovvenzione ZiM ci dà il carburante extra di cui abbiamo bisogno per eseguire la necessaria ricerca e sviluppo e prepararci per una rapida produzione di prodotti”.

“Questa sovvenzione si concentra su DLS perché Carbon3D ha messo la produzione in serie in prima linea nel loro sviluppo”, ha offerto il dott. Claus Thomy, amministratore delegato, vendite di RPM. “Le opzioni sui materiali e l’affidabilità dei processi delle macchine ci consentono di coprire una varietà di nuove applicazioni aziendali a un costo competitivo. Ancora più importante perché il materiale è standardizzato e convalidato, viene stampato esattamente allo stesso modo anche la seconda, la terza e la ventesima volta. Quando RPS aggiunge prestazioni migliorate ai prodotti delle parti utilizzando strutture reticolari che sono disponibili solo nella produzione additiva, stiamo stabilendo soluzioni di prodotto davvero superiori”.