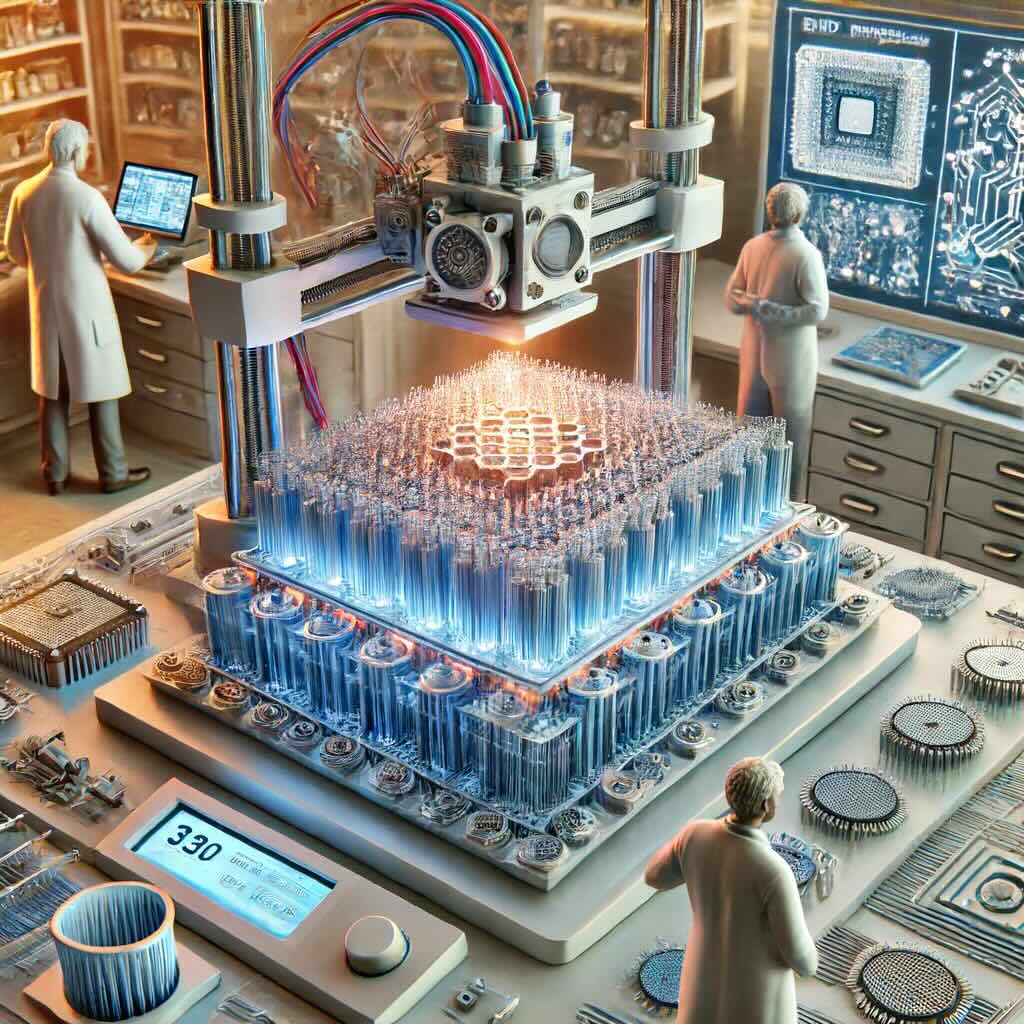

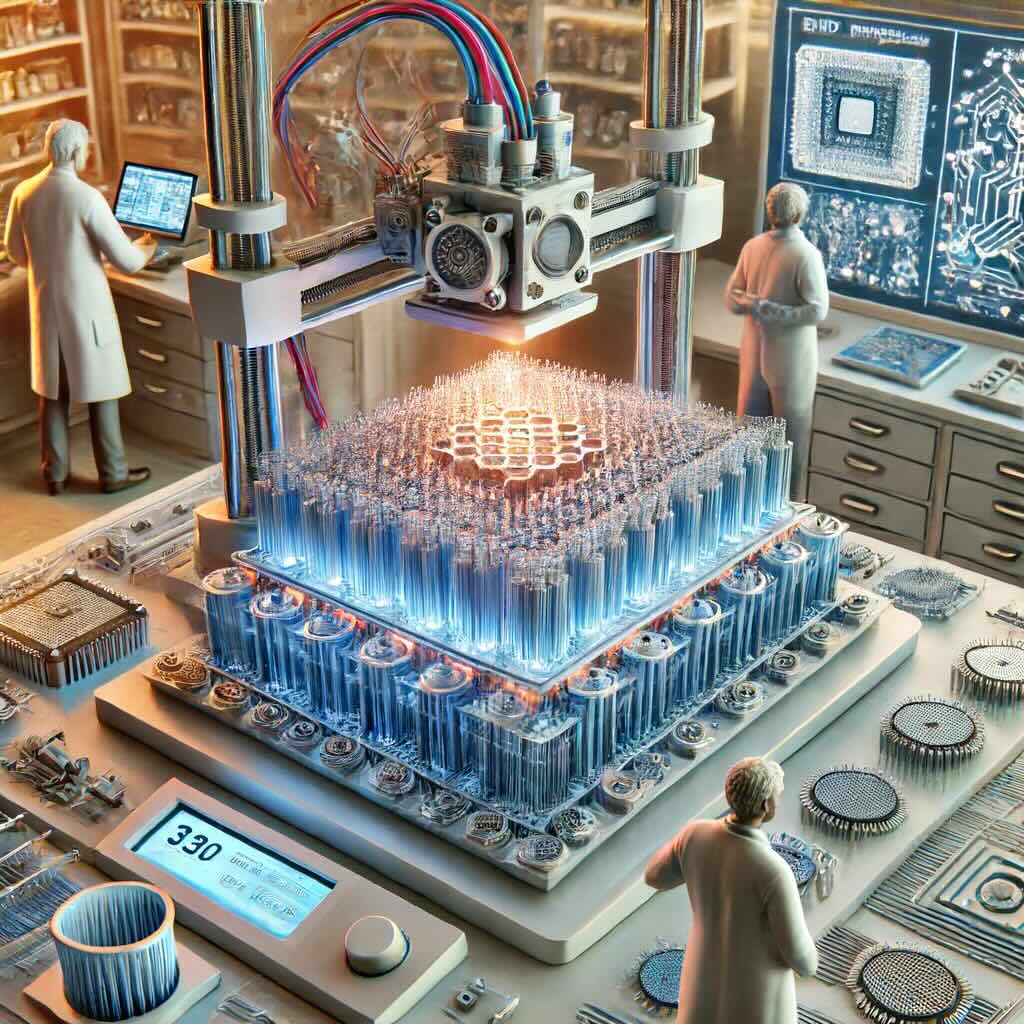

SUTD + Cellulosa: circuiti conduttivi a basso impatto ambientale

Il team guidato da Michinao Hashimoto alla Singapore University of Technology and Design (SUTD) ha messo a punto una tecnica di stampa 3D che unisce Direct Ink Writing (DIW) e precipitazione immersiva per creare piste elettricamente conduttive da un composito cellulosa acetato–grafite. Il materiale viene estruso in acqua a temperatura ambiente, solidifica all’istante, integra fino al 60% in peso di grafite e raggiunge una conducibilità superiore a 30 S/m, sufficiente per alimentare LED senza post-trattamenti termici. Lo studio è pubblicato su ACS Applied Engineering Materials (DOI: 10.1021/acsaenm.4c00685) e vede tra gli autori anche Arunraj S/O Chidambaram.

Perché cambiare approccio rispetto a FDM

La cellulosa acetato (CA) è biodegradabile, ma non sopporta bene le temperature richieste dal fused deposition modeling (FDM). L’evaporazione lenta del solvente in aria rende inoltre difficile controllare la forma quando si stampa a freddo. Il gruppo SUTD ha superato questi limiti con un processo a bassa temperatura e a rapida solidificazione, evitando l’intasamento dell’ugello e la deformazione delle tracce.

Come funziona DIW + precipitazione immersiva

-

Preparazione dell’inchiostro: cellulosa acetato disciolta in acetone e miscelata con microparticelle di grafite.

-

Estrusione in acqua: l’inchiostro viene depositato direttamente in un bagno acquoso; l’acqua estrae velocemente l’acetone (scambio di solventi) e il filamento si solidifica mantenendo il profilo.

-

Alta frazione di filler: il mezzo liquido consente di spingere la grafite fino a ~60 wt% senza collasso strutturale.

-

Funzionalità immediata: le piste stampate chiudono circuiti e accendono LED, senza curing aggiuntivi.

Cosa hanno dimostrato in laboratorio

Oltre a linee conduttive semplici, il team ha realizzato geometrie più complesse, come spirali sospese stampate in un gel di supporto, mostrando la possibilità di creare forme autoportanti. Le piste hanno alimentato LED a bassa potenza, confermando l’effettiva conduttività e la stabilità meccanica del composito.

Materia prima e impatto ambientale

Cellulosa acetato e grafite provengono da risorse abbondanti; l’acetone è un solvente a bassa tossicità che si degrada facilmente. L’uso di polimeri bio-based apre la strada a componenti elettronici compostabili o riciclabili.

Dove si colloca rispetto ad altri lavori sulla cellulosa

-

MIT: già nel 2017 un gruppo del Massachusetts Institute of Technology aveva mostrato la stampa 3D di cellulosa acetato con evaporazione del solvente e successiva deacetilazione, sottolineando il potenziale della cellulosa come alternativa rinnovabile ai termoplastici tradizionali.

-

ip3DP (2019): la stessa logica di “precipitazione immersiva” era stata sfruttata per creare strutture porose in termoplastici, ma non per compositi conduttivi stampati con così alto contenuto di filler.

-

EMPA e supercapacitori: il laboratorio svizzero ha realizzato mini-supercapacitori biodegradabili basati su cellulosa e carbonio, esempio di come la cellulosa possa servire anche per l’accumulo energetico.

-

Stampabili rinforzati con cellulosa: studi europei hanno combinato cellulosa, PEDOT:PSS e carbonio per elettrodi stampati, rafforzando l’idea che la cellulosa sia una piattaforma versatile per l’elettronica sostenibile.

Le aziende da tenere d’occhio

Il lavoro SUTD è accademico, ma tocca filiere industriali precise:

-

Produttori di cellulosa acetato: Eastman Chemical Company, Daicel Corporation e Celanese forniscono gradi di CA per soluzioni e film.

-

Stampanti DIW e semi-liquide: Sygnis (F-NIS 23151) e Hyrel3D commercializzano piattaforme per Direct Ink Writing, utili per chi voglia trasferire il processo in laboratorio o in pilot line.

-

Additive electronics e inchiostri conduttivi: Voltera sviluppa sistemi e materiali per circuiti stampati additivi; Bare Conductive ha reso popolare una vernice conduttiva a base di carbonio per prototipazione rapida.

Prospettive e questioni aperte

-

Scalabilità e automazione: la combinazione DIW + bagno liquido richiede gestione di fluidi e sicurezza del solvente; scale-up e integrazione in linee continue restano temi da risolvere. (Inferenza a partire dalle caratteristiche del processo descritto nelle fonti.)

-

Durabilità e fine vita: servono dati sulla degradazione in ambienti reali e sull’eventuale recupero del carbonio conduttivo.

-

Altri compositi: la tecnica potrebbe estendersi a polimeri bio-derivati diversi o a filler conduttivi alternativi (es. grafene, PEDOT:PSS).

Dati chiave in breve

-

Materiale: cellulosa acetato + grafite.

-

Processo: Direct Ink Writing a temperatura ambiente + precipitazione immersiva in acqua.

-

Conducibilità elettrica: >30 S/m.

-

Filler conduttivo: fino a 60% in peso.

-

Applicazioni dimostrate: piste per LED, strutture sospese in gel.

-

Rivista: ACS Applied Engineering Materials, 2025.