Curing in‑situ di compositi CFRP: CSU e ASU alzano davvero l’asticella energetica

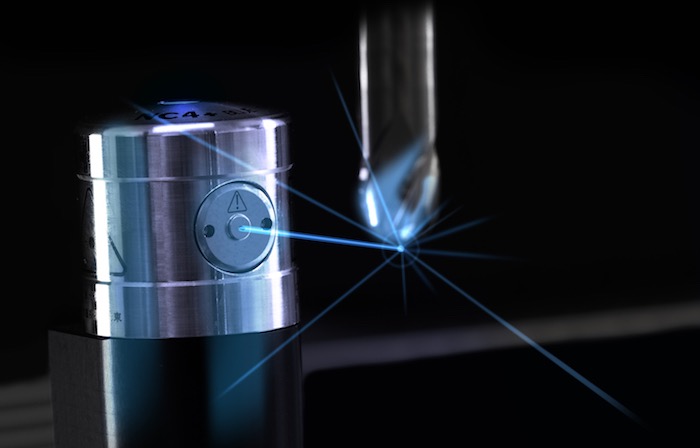

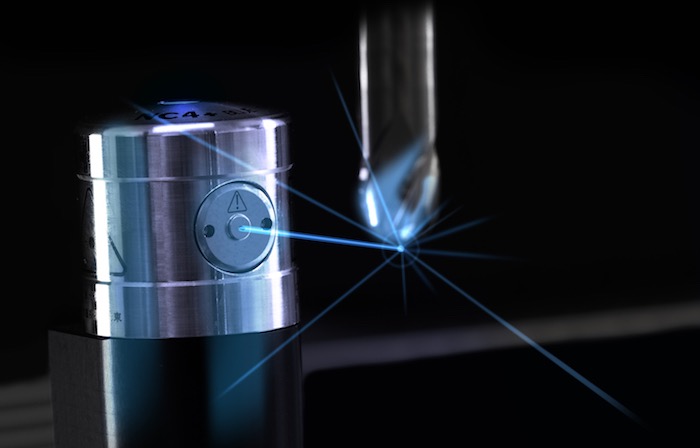

Su Nature Communications (20 maggio 2025) il gruppo di Colorado State University e Arizona State University — primo autore Carter F. Dojan, corresponding author Mostafa Yourdkhani — descrive una stampa additiva di compositi rinforzati con fibra di carbonio (CFRP) in cui la matrice termoplastica DCPD polimerizza durante la deposizione grazie a un laser blu da 4,5 W montato sul robot. Il calore viene generato per fotoconversione direttamente nelle fibre, con zone riscaldate in 100–200 ms, velocità di percorso fino a 1,5 m/min e cure complete senza autoclave. L’energia per un telaio dimostrativo: 0,45 kJ, contro 6912 kJ stimati per un ciclo in forno da laboratorio, quattro ordini di grandezza in meno. La temperatura di transizione vetrosa misurata resta intorno a 160 °C.

Il cuore del processo: DCPD + ROMP e riscaldamento fototermico

La matrice è una soluzione di dicyclopentadiene (DCPD) con 5% ENB, catalizzata via ROMP dal secondo generazione di Grubbs, stabilizzata con tributyl fosfite. Il laser (450 nm) scalda localmente le fibre che trasferiscono il calore alla resina fino a ~220–240 °C, soglia sufficiente per la polimerizzazione.

Set-up sperimentale e numeri chiave

-

Velocità di stampa: fino a 1,5 m/min con il diodo da 4,5 W; oltre 2 m/min serve più potenza.

-

Tempo di riscaldamento locale: 100–200 ms.

-

Percorso continuo dimostrato: 1,8 m in 204 s.

-

Frazione di fibra continua: 50–70 vol%; vuoti 0–1,5 vol%.

-

Inchiostro discontinuo: 15 vol% fibre macinate, viscosità gestita a −5 °C per evitare polimerizzazione spontanea. Strumentazione e aziende citate nell’articolo

-

Fibre: AS4C di Hexcel.

-

Robotica: ABB (IRB 4600) e KUKA (KR 6 R900) per i pezzi su larga scala; gantry Fisnar F5200N per gli studi da banco.

-

Dosaggio e mixing: dispenser DC100 e mixer AR‑100 di Thinky USA.

-

Diagnostica e test: camera IR FLIR T540, reometro HR‑2 e DSC 2500 di TA Instruments, DMA Q800 (TA Instruments), macchina di prova Instron 5966, microscopio digitale Keyence VHX‑6000.

-

Adesivi: JB Weld per i tab di prova.

Risparmio energetico e impatto sul ciclo di vita

Stampare e curare in un solo passaggio riduce drasticamente l’energia spesa per pezzo; l’esempio del bracket (0,45 kJ vs 6912 kJ in forno) mostra un rapporto energia/pezzo ai minimi dichiarati per questa classe di materiali. Il metodo elimina stampi e post-cure, con ricadute sui costi di attrezzaggio e sulla logistica termica di produzione.

Prestazioni meccaniche: cosa dicono i test

Moduli flessionali simili tra campioni curati in-situ e in forno; la resistenza flessionale cala leggermente nei pezzi stampati, per l’interfaccia tra strati. Il Tg misurato via DMA oscilla fra 159,8 e 163,3 °C, segno di una reticolazione efficace anche senza forno.

Support‑free e geometrie complesse

Filamenti e travi vengono depositati in aria senza supporti sacrificabili, anche con rapporti d’aspetto elevati (750). Il processo è stato usato per percorsi curvilinei e superfici multiple, con orientamento delle fibre nello spazio 3D.

Dove si colloca rispetto ad altre strategie di cura rapida

-

Frontal polymerization: già esplorata dagli stessi atenei, ma con velocità di fronte limitate (<10 cm/min) e sensibilità alle perdite termiche.

-

Laser NIR statico su prepreg: studi separati mostrano l’analisi del campo termico e i limiti di conduzione anisotropa.

-

Reactive extrusion (RE‑CFRP): approccio con rulli riscaldati localmente, ancora vincolato a geometrie meno libere.

Questioni aperte e margini di lavoro

Interfacce tra strati e proprietà fuori piano possono richiedere modifiche d’inchiostro (antiossidanti, reti interpenetranti). La scalabilità oltre l’8 ore di stampa continua citata nel paper implica gestione dei solventi/catalizzatori, controllo multi-laser e qualità metrologica in linea. (Inferenza dai dati e dalle discussioni metodologiche del lavoro).

Numeri che contano (riassunti in un colpo d’occhio)

-

Laser: 4,5 W, 450 nm

-

Tempo di riscaldamento locale: 0,1–0,2 s

-

Velocità massima dimostrata: 1,5 m/min

-

Tg: 159,8–163,3 °C

-

Energia per un bracket: 0,45 kJ vs 6912 kJ in forno

-

Frazione fibra continua: fino a 70,8 vol%

-

Vuoti: 0–1,5 vol%

-

Percorso libero: 1,8 m in 204 s