Ricercatori australiani e tedeschi si stanno unendo per approfondire uno degli argomenti più popolari sulla stampa 3D oggi: la scienza dei materiali. E i polimeri sono spesso in cima alla lista come uno dei materiali più utilizzati nella fabbricazione digitale. Qui, i ricercatori delineano i loro risultati nell’analisi della resistenza alla frattura recentemente pubblicata di polimeri stampati in 3D .

Mentre i vantaggi della stampa 3D sono estesi oggi e ampiamente esposti, lo sono anche le sfide che emergono continuamente in quanto ricercatori, produttori e un mondo pieno di utenti di ogni livello spingono i limiti, in base alle esigenze del progetto o alle ambizioni innovative. Sottolineando che la stampa 3D FDM, SLA e la fusione multi-jet (MJF) sono estremamente popolari, gli autori ribadiscono che questi metodi tradizionali di stampa 3D “portano un certo numero di incertezze”, e specialmente nei concetti di ingegneria meccanica.

Problemi e difetti sono generalmente correlati alle proprietà dei materiali, alla resistenza, alla stabilità nelle microstrutture e altro ancora, che richiedono test sperimentali e analisi agli elementi finiti. La resistenza alla frattura è una preoccupazione nelle applicazioni in cui l’affidabilità meccanica è un must.

“I guasti catastrofici si verificano spesso a causa di propagazioni instabili delle crepe e, pertanto, lo studio della frattura dei componenti è una componente vitale della progettazione ingegneristica”, hanno affermato i ricercatori. “A questo proposito, per affrontare il comportamento alla frattura dei componenti in plastica stampati in 3D, abbiamo utilizzato le tecniche FDM e MJF per produrre campioni dentellati e supportato le osservazioni sperimentali con un modello di errore.”

Le crepe preesistenti possono essere causate da difetti di fabbricazione nel filamento, oppure possono essere cresciute lentamente, emanando da imperfezioni o tacche superficiali, dove gli esperimenti di resistenza alla frattura hanno dimostrato di essere un metodo efficace di valutazione.

Per questo studio, i ricercatori si concentrano sull’analisi della frattura della tacca a U nei componenti termoplastici stampati in 3D. Con l’obiettivo di offrire un nuovo modello per la previsione dei guasti, hanno testato campioni di nylon rettangolari fabbricati tramite le modalità FDM e MJF, utilizzando sia il filamento di nylon 12 che la polvere di nylon PA12. Una serie di prove di trazione sono state eseguite sui campioni e confrontate con il modello EMC.

Per la stampa 3D FDM, sono stati creati 12 campioni di nylon su un Fortus 450mc. Una stampante 3D HP è stata utilizzata per la fabbricazione dei campioni MFJ PA12.

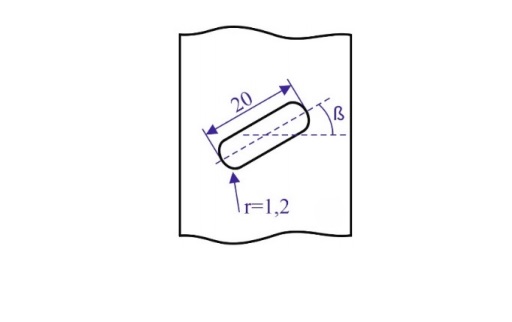

Uno schema della tacca a forma di fagiolo posizionata centralmente con due estremità a forma di U (dimensioni in mm)

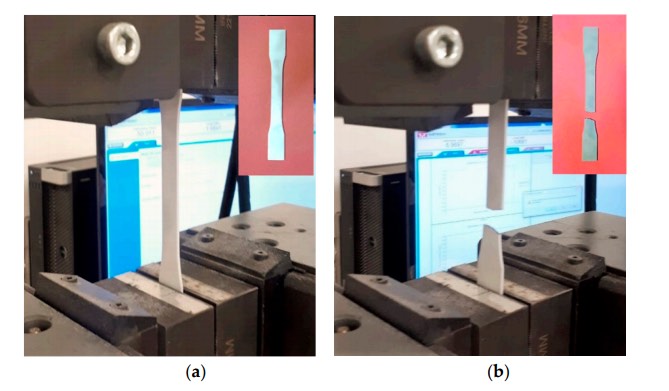

Un esemplare di nylon MJF in nylon stampato a forma di osso di cane; prima (a) e dopo (b) trazione

Per le prove di trazione, sono stati creati campioni di osso di cane, con resistenza e modulo determinati per quanto riguarda lo stress rispetto al grano.

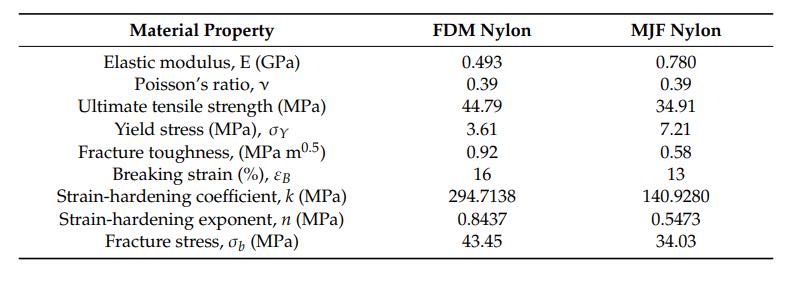

Proprietà meccaniche dei campioni di nylon stampati in 3D

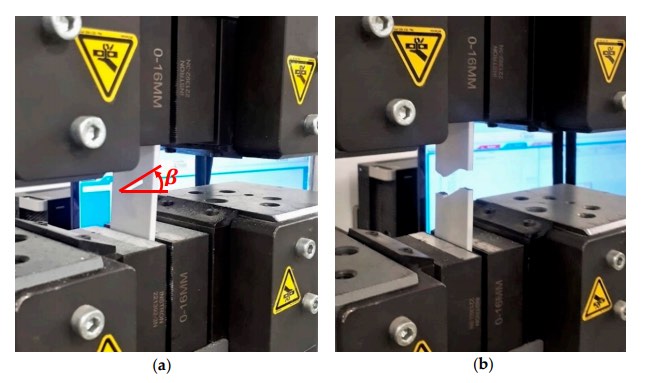

Tre modalità erano disponibili durante i test di frattura:

Modalità 1 – apertura crepa – sollecitazione normale assiale applicata perpendicolarmente al piano della tacca.

Modalità 2 – modalità di taglio – lo sforzo di taglio viene applicato normale alla parte anteriore della crepa e parallelo al piano della crepa.

Modalità 3 – modalità di strappo – lo sforzo di taglio viene applicato parallelamente alla parte anteriore della crepa.

Un campione MJF in nylon stampato in 3D in condizioni di prova di trazione; (a) prima (b) dopo la frattura

Il calore uniforme è stato usato per creare uno strato solido isotropo al momento della fusione della polvere.

“La natura continua del filamento allineata nella direzione della sollecitazione applicata ha portato a una migliore integrità strutturale nei campioni FDM rispetto a quella ottenuta da MJF, con conseguente allungamento significativamente più elevato alla rottura e alla tenacità. Tuttavia, le proprietà meccaniche di una parte stampata in 3D FDM sono molto più complesse di quanto possano sembrare a prima vista. È noto che i campioni FDM sono anisotropi con una maggiore resistenza alla trazione nella direzione assiale rispetto alla direzione trasversale normale ai legami ”, hanno concluso i ricercatori.

Indipendentemente dagli orientamenti della tacca, ogni campione creato tramite MJF era fragile, accompagnato da superfici di frattura piatte. Anche il carico di rottura dei campioni di nylon MJF è risultato superiore a quello dei campioni FDM, tranne quando l’angolo di inclinazione era impostato su 60 °.

“Infine, il concetto di materiale equivalente (EMC) è stato combinato con il principio di fallimento integrale J per prevedere il fallimento della frattura di campioni stampati in 3D con intaglio a U sottoposti a carico di trazione in modalità I e regime di carico in modalità I / II mista”, ha concluso i ricercatori. “L’accordo tra i risultati sperimentali e di simulazione ha dimostrato che l’approccio EMC-J è in grado di prevedere con successo la frattura nei componenti del materiale duttile dentellato con stampa 3D”.